4

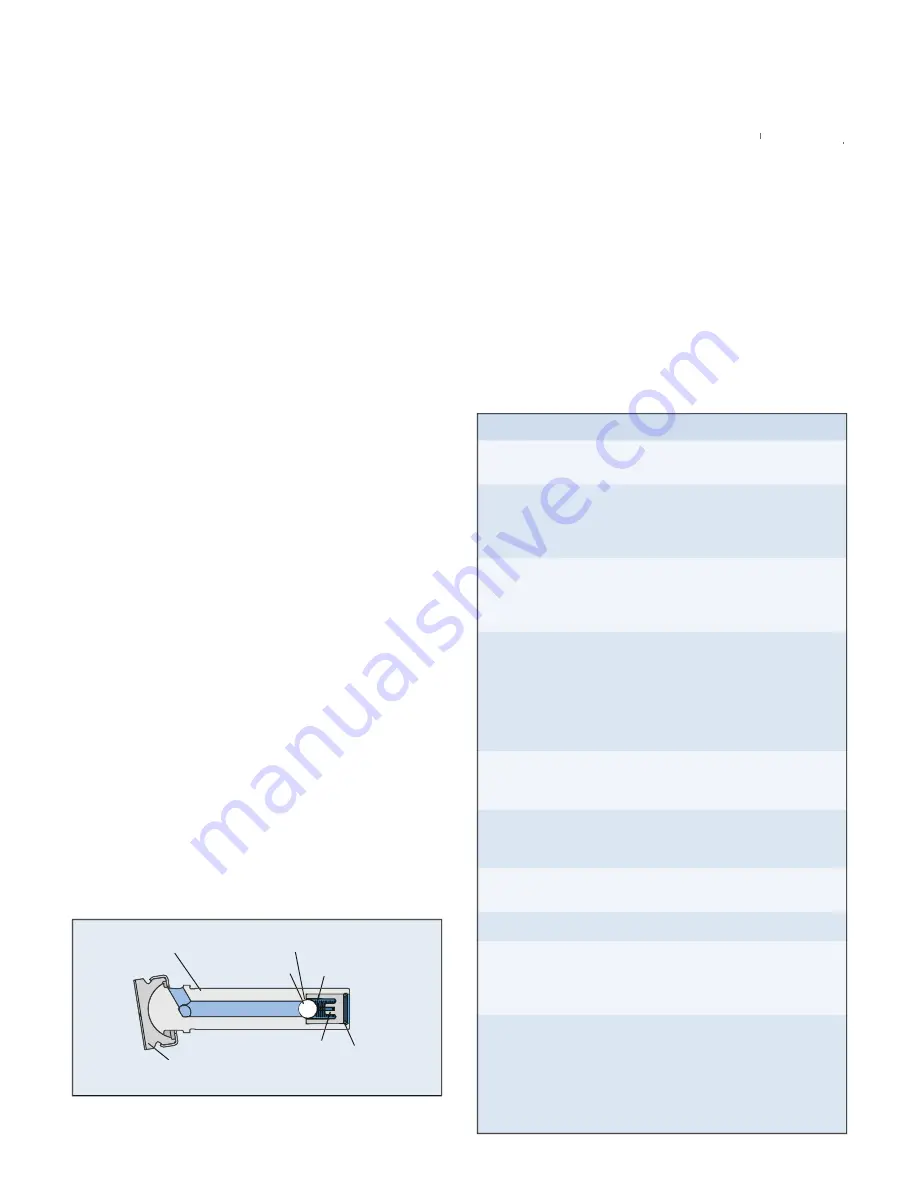

PISTON SHOE

INLET SEAT

INLET CHECKBALL

INLET SPRING

INLET BALL STOP

PISTON

RETAINER

FIGURE 3: Typical piston assembly showing piston shoe and inlet

checkball components inside piston.

checkball components inside piston.

Part Inspection, Evaluation and Reconditioning

Part

Inspection Procedure

Barrel

Check piston bores for galling or

excessive wear.

Outlet Seats

and Checkballs

Using microscope, check for pitting

and excessive wear. Always replace

seats and checkballs as a matching

pair.

Outlet Springs and

Control Springs of

Variable Models

Check for set, worn (end coils and coil

ID) or bent or broken springs. Replace

all springs as standard hydraulic ser-

vice practice.

Piston

Assemblies

(Refer to

Figure 3)

Check for galling on outer diameter of

each piston, damage or wear to piston

shoes, inlet seat pitting or excessive

coining/recession, excessive wear to

inlet ball stop. Confirm inlet checkball

is seating properly (See procedure on

page 5).

Piston Return

Springs and

Spring Retainers

If present, check for excessively worn

or bent springs and worn spring

retainers.

Bearings,

Thrust Plates and

Wobble Plate

Replace if any pitting is present or if

roller/race surfaces have excessive

wear.

O-rings

and Seals

Replace all seals during reassembly,

as standard hydraulic service practice.

Drive Shaft

Check for excessive or abnormal wear.

Face Surface

of Barrel

and Cover

Use a fine-grit oil stone (i.e., India

Medium) to remove any nicks and

ensure flatness on the faces. Replace

if any nicks are near sealing surface.

Thrust Plate

Surface

(Some Models)

Lap the surface of the plate that

contacts the piston shoes. Use several

figure-8 motions on 600 grit wet/dry

paper on a flat plate or stone until

surface is uniform. Replace the

bearing if deep nicks or abrasion

are evident.

2. Absolute cleanliness is necessary while working to pre-

vent contamination and potential pump damage.

3. To aid proper reassembly, note the relative position of the

housing, barrel and cover (some models). Apply a paint

stripe or center punch marks on the external service

across the seams.

4. Be prepared with new seals and o-rings, which should be

installed during reassembly as standard hydraulic service

practice.

IMPORTANT: If a system component fails resulting in fluid

contamination, it is important to drain and clean the reservoir,

all lines, filter screens and all components. Refill the system

with new fluid. This must be done to prevent immediate failure

of new pump when replacing a failed pump.

Disassembly Notes

1. Handle parts with care to prevent nicks and scratches on

critical machined surfaces. As parts are removed and set

aside for inspection, cover them with a clean cloth for

protection.

2. Keep similar, non-identical parts (springs, checkballs,

bearing plates) separated and identified to avoid confu-

sion during reassembly.

3. Be careful when separating the barrel and housing, which

may spring apart in models with spring-loaded parts.

4. To avoid damage, the pistons need to be retained in the

barrel as it is separated from the housing. Tip the barrel

slightly to keep the piston assemblies in place.

5. In some pump models, removal of outlet seats or retain-

ers may be difficult without using a special tool. Contact

the sales department for more information.

If excessive wear requires replacement, it may be more

advantageous to replace the entire barrel.

6. Similarly, if a piston is stuck in the barrel, it is likely that

the piston bore was damaged. Replacement of the entire

barrel is recommended.

Reassembly Notes

1. Replacements for certain parts must be ordered as a kit.

Typically, these include the seals and o-rings, pistons,

outlet check valves, the shaft and bearings, and any

pump control components (i.e. pressure compensator

assembly). Refer to the specific Parts List, or contact the

sales department for kit numbers.

2. During reassembly, coat all parts in pump fluid or com-

patible grease.

3. Replace all seals and o-rings as standard hydraulic practice.

4. To assure correct assembly sequence and orientation,

refer to the marks applied to the external surfaces (See

“General Guidelines”, step 3).

5. When applying adhesive sealant (

Loctite

®

Threadlocker

®

®

,

Threadlocker

Threadlocker

or equivalent), apply enough sealant to coat one or two

center threads. Do not apply excessive sealant that can

seep beyond the thread area.

6. Refer to the specific Parts List for proper torque values

when installing parts.

7. To prevent damaging the seal when installing over the

shaft, the keyway or spline should be masked with thin

tape and coated with grease.

8. Before installing the pistons, check each one to confirm

that the inlet checkball is seating properly. See page 5.