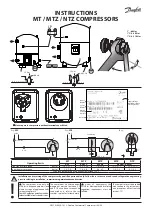

FRCC.EI.003.A1.02 © Danfoss Commercial Compressors 03/08

3

A1

A3

A2

MPM

12 14

11

N

2

1

L1

S

sh 180

This Performer® compressor motor

is protected by an external module

protecting against overheating and

high current draw.

Control circuit ..........................................................CC

Control device ..........................................................TH

Optional short cycle timer (3 min) .................180 s

Control relay ............................................................KA

Liquid Line Solenoid valve ................................ LLSV

Compressor contactor ..........................................KM

Safety lock out relay ................................................KS

Pump-down control & L.P. switch ....................... BP

H.P. safety switch ....................................................HP

Fused disconnect ....................................................Q1

Fuses ...........................................................................F1

External overload protection ................................F2

Compressor motor ...................................................M

Motor safety thermostat .................................... thM

Discharge gas thermostat .................................DGT

Motor Protection Module ................................ MPM

Thermistor chain........................................................S

Legend:

All Wiring diagrams are with pump-down cycle

Instructions

1 – Introduction

These instructions pertain to the Performer®

SM, SY, SZ & SH scroll compressors used for air-

conditioning systems. They provide necessary

information regarding safety and proper usage

of this product.

2 – Handling and storage

• Handle the compressor with care. Use the

dedicated handles in the packaging. Use the

compressor lifting lug and use appropriate

and safe lifting equipment.

• Store and transport the compressor in an

upright position.

• Store the compressor between -35°C and 50°C.

• Don’t expose the compressor and the packa

-

ging to rain or corrosive atmosphere.

3 – Safety measures before assembly

Never use the compressor in a flammable

atmosphere.

• The compressor ambient temperature may

not exceed 50°C during off-cycle.

• Mount the compressor on a horizontal flat

surface with less than 3° slope.

• Verify that the power supply corresponds to

the compressor motor characteristics (see

nameplate).

• When installing SZ or SH, use equipment spe

-

cifically reserved for HFC refrigerants which

was never used for CFC or HCFC refrigerants.

• Use clean and dehydrated refrigeration-grade

copper tubes and silver alloy brazing material.

• Use clean and dehydrated system components.

• The piping connected to the compressor must be

flexible in 3 dimensions to dampen vibrations.

4 – Assembly

• In parallel assemblies of SH, SM124 and SM147

the compressor requires a rigid mounting on

the rails. Use the rigid spacers from the tandem

mounting kit or the rigid spacers delivered

with dedicated tandem compressors.

• Slowly release the nitrogen holding charge

through the schrader port.

• Remove the gaskets when brazing rotolock

connectors.

• Always use new gaskets for assembly.

• Connect the compressor to the system as

soon as possible to avoid oil contamination

from ambient moisture.

• Avoid material entering into the system while

cutting tubes. Never drill holes where burrs

cannot be removed.

• Braze with great care using state-of-the-art tech

-

nique and vent piping with nitrogen gas flow.

• Connect the required safety and control de

-

vices. When the schrader port is used for this,

remove the internal valve.

• Do not exceed the maximum tightening

torque for rotolock connections:

Rotolock connections Tightening torque

1” rotolock

80 Nm

1 1/4 “ rotolock

90 Nm

1 3/4” rotolock

110 Nm

2 1/4” rotolock

130 Nm.

5 – Leak detection

Never pressurize the circuit with oxygen or

dry air. This could cause fire or explosion.

• SM 084 to 185, SY 380, SZ 084 to 185, SZ 380, SH

090 to 180: Pressurize the system on HP side

first and then on LP side. Never let the pres-

sure on LP side exceed the pressure on HP side

with more than 5 bar. Such pressure difference

could cause internal compressor damage.

• SY 240 & 300, SZ 240 & 300, SH 240 to 380:

Pressurize the system slowly on LP side. The

pressure increase from 0 up to the maximum

system test pressure at LP side shall take at

least 2 minutes. When the 2 minutes time span

is not respected, the pressure on LP side could

exceed the pressure on HP side with more than

5 bar and cause internal compressor damage.

• Do not use dye for leak detection.

• Perform a leak detection test on the complete

system.

• The low side test pressure must not exceed 20

bar for SM/SY/SZ and 30 bar for SH compressors.

• When a leak is discovered, repair the leak and

repeat the leak detection.

6 – Vacuum dehydration

• Never use the compressor to evacuate the

system.

• Connect a vacuum pump to both the LP & HP

sides.

• Pull down the system under a vacuum of 500

µm Hg (0.67 mbar) absolute.

• Do not use a megohmmeter nor apply power

to the compressor while it is under vacuum as

this may cause internal damage.

7 – Electrical connections

• Switch off and isolate the main power supply.

See overleaf for wiring details.

• All electrical components must be selected as per

local standards and compressor requirements.

• Refer to page 2 for electrical connections details.

• The Performer® scroll compressor only works

correctly in one rotation direction. Line pha-

ses L1, L2, L3 must absolutely be connected