CAUTION

ACHTUNG

Should this equipment be incorrectly operated injury is possible to the operator, or other

personnel in the area. Equipment may also be damaged.

Bei unsachgemässer Anwendung könnten Anwender oder andere Personen

im Umfeld verletzt werden. Geräte könnten auch beschädigt werden.

SAFETY/ CAUTION INDICATOR

SICHERHEITS-/ WARNKENNZEICHEN

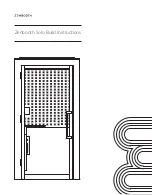

WINKELKOPF

ANGLE HEAD

ASSEMBLY OF THE CUTTING TOOL in the ANGLE HEAD.

1.

2.

3.

4.

5.

6.

1.

2.

3.

1.

2.

3.

CAUTION

ACHTUNG

INSTALLATION & OPERATING INSTRUCTIONS FOR ANGLE HEAD

INSTALLATIONS- UND BEDIENUNGSANLEITUNG FÜR DEN WINKELKOPF

The Angle Head contributes to the number of efficient machining by

reducing setup times and production processes, accepting automatic tool

change and full adjustment of the cutter head direction.

Der Winkelkopf trägt zur produktiveren mechanischen

Bearbeitung bei, indem Aufbauzeiten und verschiedene

Produktionsstufen verringert und automatische Werkzeugwechsel

und volle Einstellbarkeit der Schneidkopfausrichtung ermöglicht werden.

NEVER use a cutting tool having a shank diameter less than the nominal

for the chuck or collet by 0.02mm or more.(HMC type only)

Remove any flaws and traces of oil and particles from both the inside of

the chuck and cutting tool shank.

DO NOT USE any cutting tool which shows wear to its second rake of

more than 0.2mm.

DO NOT USE any chuck which has been damaged or has cracks.

The cutting tool should always be held via a cloth or similar to avoid

injury on the cutting edges.

Always release the nut

at least a further revolution

after removing the

cutting tool. Failure to do so could result in reduced gripping force on the

subsequent tightening and possible failure during cutting.(HMC type only)

1.

2.

3.

4.

5.

6.

NIEMALS Schneidwerkzeuge verwenden, deren Schaftdurchmesser

den Nominalwert den Spanndurchmesser der Aufnahme oder der

Spannzange um 0.02mm oder mehr unterschreiten. (nur HMC-Typ)

Spannzangen, Spannzangenaufnahme und Schneidewerkzeuge vor

dem Einsetzen gründlich von Schmutz und Öl befreien.

KEINE Schneidwerkzeuge benutzen, die eine Abnutzung der

zweiten Schneide von mehr als 0.2mm aufweisen.

KEINE Aufnahmen benutzen, die beschädigt sind oder Risse

aufweisen.

Das Schneidwerkzeug immer mit einem Tuch oder ähnlichem halten,

um Beschädigungen an den Schneidkanten zu vermeiden.

Spannmutter immer mindestens eine weitere Umdrehung nach

Entfernung des Schneidwerkzeugs lockern. Falls dies nicht geschieht,

könnte sich dadurch die Klemmkraft bei darauf folgenden

Klemmvorgängen verringern und daraus ein Versagen des

Schneidvorgangs resultieren (nur HMC-Typ).

DO NOT continue if vibration / chatter is experienced.

Should a cutting tool break in operation check the concentricity of the

chuck and check for cracks to confirm no damage has resulted.

DO NOT touch the chuck or cutting tool while the spindle is revolving.

Automatic tool change is not possible on some machining center

because of weight, moment and other dimensional restrictions.

In these cases it is recommended to tool change manually.

(Machining centers have a maximum weight and moment which are

permitted during ATC operation. Please check the Angle Head does not

exceed this limitation.)

DURING OPERATION

NEVER clamp the nut without a cutting tool being inserted.

recommends our own make of pullstud to be compatible with the

ANGLE HEAD. It should be replaced regularly.

Contact agent for operation manuals of special models.

OTHERS

1

MONTAGE DES SCHNEIDWERKZEUGS IN DEN WINKELKOPF

Automatische Werkzeugwechsel sind bei einigen Bearbeitungszentren

aus Gewichts-, Drehmoment- und anderen dimensionalen

Einschränkungen nicht möglich. In solchen Fällen sind manuelle

Werkzeugwechsel empfohlen. (Bearbeitungszentren verfügen über

Maximalgewichte und –drehmomente, welche während des

Werkzeugwechsel erlaubt sind. Bitte stellen Sie sicher, dass der

Winkelkopf diese Beschränkungen nicht überschreitet.)

WÄHREND DER BEARBEITUNG

WEITERES

Thank you for purchasing the ANGLE HEAD. Please read these

instructions before use and keep them where the operator may refer to

them whenever necessary.

Wir danken Ihnen für den Erwerb des Winkelkopfes. Bitte lesen Sie die

Anleitung vor der Benutzung durch und bewahren Sie diese an einem Ort

auf, zu dem der Anwender zu jeder Zeit Zugang hat.

The following indicator is used in this operation manual to signify points relating to safe operation.

Please ensure these points are fully understood and followed correctly.

Das folgende Kennzeichen wird in dieser Bedienungsanleitung verwendet, um auf

Punkte zur sicheren Bedienung hinzuweisen.

Bitte stellen Sie sicher, dass diese Punkte voll verstanden und befolgt werden.

1.

2.

3.

1.

2.

3.

NICHT WEITERMACHEN, falls Vibrationen/Rattern festgestellt

wird.

Nach jedem Werkzeugbruch die Rundlaufgenauigkeit und auf

allfällige Beschädigungen prüfen.

Spannvorrichtung oder Schneidwerkzeug NICHT während sich

drehender Spindel anfassen.

Spannmutter NIEMALS ohne eingespanntes Schneidwerkzeug

spannen.

empfiehlt, die Verwendung von unserem eigenen

Anzugsbolzen, um die Kompatibilität mit dem Winkelkopf

sicherzustellen. Dieser sollte regelmässig ausgetauscht werden.

Ansprechpartner hinsichtlich Bedienungsanleitung von

Sonderausführungen kontaktieren.