The Min Frequency adjustment specifies the

frequency used when the 0-10VDC input is at

0VDC. The Max Frequency adjustment can be

used to ignore the upper end of the 0-10VDC

signal.

C. 0-10VDC signal from a PLC can be used to

remotely vary the output of the control instead of

the keypad. The “Amplitude Source” setting must

be set to 0-10VDC to enable it. After the 0-10VDC

feature is selected, the control will automatically

turn ON whenever a signal is applied to the control

(TB2- “+0-10” & “-“). When the 0-10VDC signal

has been removed, the amplitude setting resets to

zero.

D. When it is desirable to ignore the external speed

control inputs, the “Manual” setting can be

selected.

12. CFR Positive and Negative Gain

The CFR Positive and Negative Gain settings control

the rate the feeder’s vibration level is corrected by the

control. When the vibration decreases below the set-

point, the “CFR Positive Gain” sets the rate at which

the output gets boosted to compensate for a vibration

decrease. When the vibration increases, the “CFR

Negative Gain” sets the rate at which the output gets

lowered to compensate for a vibration increase. If

either the CFR Positive or Negative gain is set too

low, it will take longer than desired to get back to the

original feed rate. If either gain is set too high, the

control may over-shoot beyond the original feed rate.

The CFR Positive and Negative Gain settings effect

the control’s operation when the CFR sensor is used,

and the “Amplitude Control” is set to “Auto Track.”

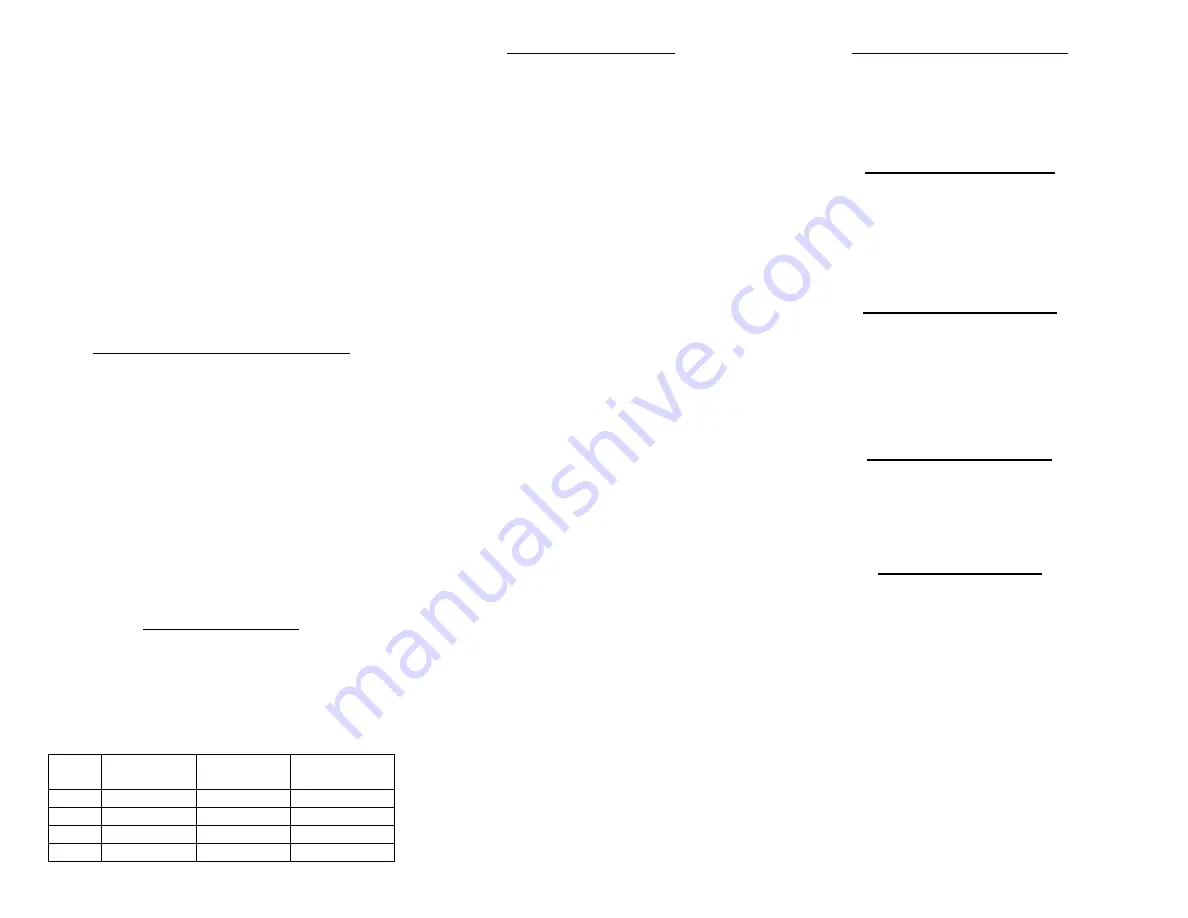

13. Current Limit Trip

The current limit comes preset to the maximum value

to protect the control from damage. The current limit

can be lowered to protect the feeder’s coil from

overheating. The load current can be viewed under

the diagnostic menu. If a fault occurs, Press the 1/0

button twice to clear the fault. Control current ratings

are below.

Rating with

120V input

Rating with

240V input

120V Rating

below 16Hz

VF3

3 Amps

2 Amps

2 Amps

VF9

9 Amps

7 Amps

7 Amps

VF12

12 Amps

9 Amps

8 Amps

VF18

18 Amps

12 Amps

12 Amps

14. Frequency Settings

The “Frequency” menu contains the portion of the

menu that controls the frequency settings. The

frequency can be adjusted from 5 to 140Hz (or 180Hz

on VF-3 and VF-9 controls). The spring/mass ratio

of the vibratory bowl determines the natural vibrating

(resonate) frequency of the bowl. The control’s

output frequency needs to be adjusted to match the

natural frequency of the bowl. The control can be

manually tuned or automatically tuned. The

frequency setting is displayed as “F= 120.0Hz.”

The “Frequency Mode” setting selects either manual

frequency adjustment or auto tracking frequency

adjustment.

A. Manually finding the resonate frequency of the

bowl is much like finding a station on the AM radio

band. Set the amplitude to about 30%. Then

adjust the frequency across its range. The bowl

should be expected to vibrate the parts at more

than one spot across the frequency range. The

resonate frequency is the frequency with the most

vibration. Once the best feeding frequency range

has been found, fine tune the frequency for the

best parts movement. To increase feeder stability

for parts load fluctuations, adjust the frequency

down by .2 or .3Hz so that the feeder becomes

slightly over-tuned.

B. “Auto Scan” scans to locate the bowl’s resonate

frequency. Once auto tracking has found the

resonate frequency, it can maintain the resonate

frequency and amplitude of the feeder as the parts

load changes. The CFR sensor is needed in order

for auto tracking to operate, and “Auto Tracking”

needs to be turned on under both “Amplitude

Source” and “Frequency Mode” menus.

To show when frequency “Auto Tracking is

enabled, the normal display menu will show a bold

“

F

.” When ”

=

” is shown in bold, the control is

locked onto the resonate frequency of the feeder.

C. The frequency can be adjusted with an analog 0-

10 volt input when the amplitude source setting is

set to 4-20mA.

The Minimum frequency limit can protect the feeder

from feeding at a low frequency if a spring or weld

breaks. The Min. or Max. frequency can block out

undesirable frequencies during Auto Scan.

To

avoid

coil damage and blown fuses

during an

Auto Tune scan, the Minimum frequency

should only

be adjusted below the 45Hz

default

when the

vibratory feeder has been specifically designed for

operation below 45Hz.

15. Resonate Threshold Level

The “Resonate Threshold Level” setting sets the

minimum level of vibration that the control considers

as a resonate condition during an Autoscan. The

setting should be reduced if a “Coarse Scan Error” is

given after two scan attempts. Adjustment is not

normally needed except for some inlines.

16. Auto Track Dead Band

The “Auto Track Dead Band” setting controls how far

the resonant frequency of the vibratory feeder can

deviate before the output frequency of the control is

adjusted to follow it. Decreasing the setting narrows

the range, and increasing the setting makes the dead

band range larger before a reaction takes place.

This setting normally doesn’t need to be changed.

17. Setting the Time Delays

The ON and OFF parts-sensor time-delays are set

independently for a period of 0-20 seconds. The time

delay settings can be adjusted to provide the best

individual response for the feeder. The time delays

can be found under the timer settings menu. The

flashing “=” blinks every quarter second to show when

either the ON or OFF delay timer is running.

18. Parts Sensor Settings

The “I/O Interface” menu contains the portion of the

menu that controls the parts sensor polarity.

The control comes preset to “inverted” sensor

polarity. Set the sensor polarity to either “Normal”

(through beam) or “Inverted” (proximity or retro-

reflective). The sensor input accepts a PNP sensor.

19. Run Mode Settings

The “I/O Interface” menu contains the menu portion

that controls the run mode and empty bowl logic.

A. The control comes preset for normal on/off parts

sensor operation. The following can be chosen:

1) The “Constant On” feature can be used to keep

the bowl running while the Aux output switches

power to a device (air valve, SSR, or relay).

2) The “2-Speed” feature allows the bowl to keep

some vibration going to either trickle parts for

weigh counting or to cut down the time to full

speed when a high feed rate is needed. The parts

sensor switches between high and low speed

settings. Low speed is set by “Min Amplitude.”

3) The “high/low” function maintains the parts

level between two parts sensors on the track. The

second sensor (PNP) gets installed in place of the

run jumper.

10/21/20 Page 6