Installation and Operational Instructions for

ROBATIC

®

-clutch Type 540.1 _ _

Sizes 3 – 9

(B.5.1.GB)

08/10/2010 TK/KE/GC/SU

Chr. Mayr GmbH + Co. KG

Tel.: 08341 / 804-0

Eichenstraße 1

Fax: 08341 / 804-421

D-87665 Mauerstetten

http://www.mayr.de

Page 9 of 10

Germany

E-Mail:

Installation of Type 540.100 (Fig. 1)

1.

Press the deep groove ball bearing (4) onto the outer ring in

the coil carrier (3) and secure using the locking ring (5).

2.

Press the coil carrier (3) inc. the deep groove ball bearing

(4) onto the bearing inner ring up to the rotor (1) contact.

Align it axially backlash-free with the shim rings (6 and 7)

and secure using the locking ring (8).

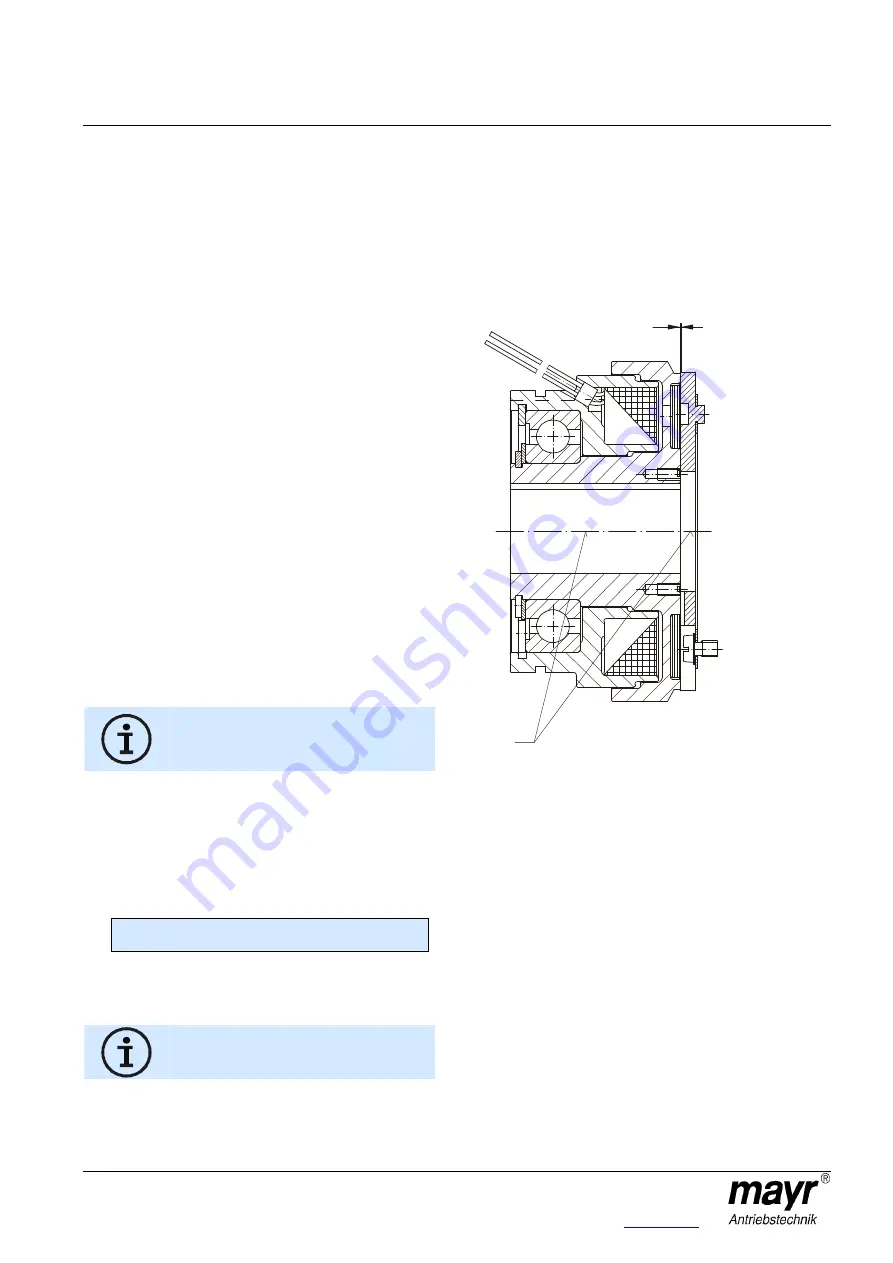

Installation of Type 540.140 (Fig. 2)

1. Press the deep groove ball bearing (4) onto the outer ring in

the coil carrier (3) and secure using the locking ring (5).

2. Press the coil carrier (3) inc. the deep groove ball bearing

(4) on the bearing inner ring up to contact onto the rotor (2).

Align it axially backlash-free with the shim rings (6 and 7)

and secure using the locking ring (8).

3. a) Sizes 3 to 6:

Press the first deep groove ball bearing (11) on the outer

ring into the driver flange (10) and insert a shim ring (21);

press the second deep groove ball bearing (11) on the outer

ring into the driver flange (10), align it axially backlash-free

with the shim rings (12, 13) and secure using the locking

ring (14).

b) Sizes 7 to 9:

Insert the ball bearing compensation disk (20) and then a

shim ring 0,5 mm (22) into the driver flange (10); insert the

first deep groove ball bearing (11) into the driver flange (10)

by hand (making sure that it moves easily). Then insert the

shim ring 0,5 mm (17) aligning to the ball bearing inner ring

and insert the second deep groove ball bearing (11) into the

driver flange (10) by hand (making sure that it moves easily).

Bring the deep groove ball bearing into position using an

installation device against the force of the ball bearing

compensation disk (20) (0,3 - 0,6 mm before the

compensation disk blocks), align it axially with the shim rings

(12, 13) and secure using the locking ring (14).

4. Mount the armature disk assembly (9) onto the driver flange

(10) and align it to a radial run-out of max. 0,15 mm.

Exception => Size 6:

Position the calculated shim rings (15) on the

ball bearing inner ring (11) before installing the

armature disk (9) onto the driver flange (10).

5. Tighten the cap screws (Item 19 with spring washer).

Secure the screws with Loctite 243 and observe the

tightening torque acc. Table 1!

6. Measure dimension "A" (= armature disk friction surface to

bearing inner ring, see Fig. 2).

7. Measure dimension "B" (= rotor friction surface to bearing

contact on collar, see Fig. 2).

8. Calculate the shim ring dimension:

9. Mount the calculated shim rings (15) onto the rotor (2).

Press the driver flange (Item 10 on the bearing inner ring)

onto the rotor (2). Align it axially backlash-free with the shim

rings (16 and 17) and secure using the locking ring (18).

Not valid for Size 6, see point 4.

10. Check dimension "a" (acc. Table 1) and correct it if

necessary by removing or adding shim rings (15).

Clutch Installation

The mounting components, such as the shafts or flanges, are to

be mounted and secured so that no axial backlash is possible

and so that the specified dimension "a" (air gap between the

rotor (1 or 2) and the armature disk (9)) acc. Table 1 is

maintained.

Axial backlash on the mounting components alters dimension "a"

and can lead to the rotor (1 or 2) rubbing against the armature

disk (9). Additionally, please observe the permitted centre offset

"V" of the mounted components on Type 540.100 (see Fig. 6 and

Table 1).

Fig. 6

Electrical Connection

The clutch coil is connected to a DC voltage supply.

The voltage value is stated on the Type tag.

Maintenance and Checks

Please check the air gap "a" and the permitted centre offsets "V"

acc. Table 1 at regular intervals.

Bearing backlash and wear on the friction surfaces alter the

permitted Table values. Apart from this, ROBATIC

®

-clutches are

maintenance-free.

Shim ring dimension (15) = "A" + "a" (Table 1) - "B"

a

V