3.4 Time sequence diagram of control signal

Sheet 3-4 Time sequence diagram of control signal

Precautions on Control Signal

The direction signal is forbidden changing at pulse rising edge.

The low level of control control signal should be lower than 0.5V.

Free signal should be set 1ms earlier than pulse signal.

3.5 DIP setting

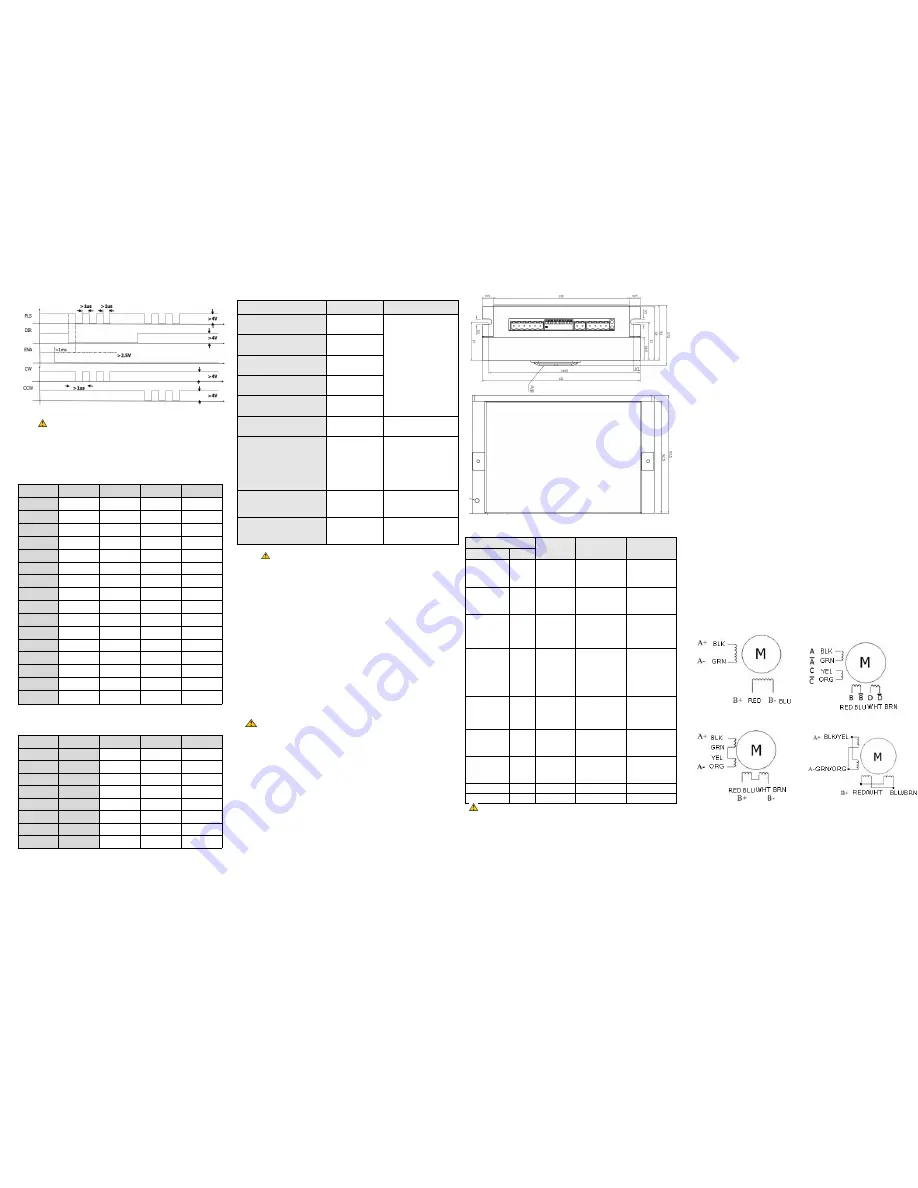

Sheet 3-5 subdivision setting

(

Unit: Pulse/rev

)

PULSE/REV

SW5

SW6

SW7

SW8

400

ON

ON

ON

ON

800

OFF

ON

ON

ON

1600

ON

OFF

ON

ON

3200

OFF

OFF

ON

ON

6400

ON

ON

OFF

ON

12800

OFF

ON

OFF

ON

25600

ON

OFF

OFF

ON

51200

OFF

OFF

OFF

ON

1000

ON

ON

ON

OFF

2000

OFF

ON

ON

OFF

4000

ON

OFF

ON

OFF

5000

OFF

OFF

ON

OFF

8000

ON

ON

OFF

OFF

10000

OFF

ON

OFF

OFF

20000

ON

OFF

OFF

OFF

40000

OFF

OFF

OFF

OFF

Sheet 3-6 Current setting (Unit: A)

REF Current

PK Current

SW1

SW2

SW3

2.00A

2.40A

ON

ON

ON

2.57A

3.08A

OFF

ON

ON

3.14A

3.77A

ON

OFF

ON

3.71A

4.45A

OFF

OFF

ON

4.28A

5.14A

ON

ON

OFF

4.86A

5.83A

OFF

ON

OFF

5.43A

6.52A

ON

OFF

OFF

6.00A

7.2A

OFF

OFF

OFF

Sheet 3-7 DIP switch setting

Function

DIP switch

setting

Description

Micro-step smooth&dynamic

filter disable

SW5,SW6,

SW10=ON,

Others=OFF

Set

DIP

switches

according to functions

required when power

off. Power on driver,

RUN LED blinks in

green, ERR LED is red.

Then it means settings

take effect. Then power

off the driver, reset

subdivision and current

for normal use.

Micro-step

smooth

filter

enable

SW5,SW7,

SW10=ON,

Others=OFF

Micro-step

dynamic

filter

enable

SW5,SW8,

SW10=ON,

Others=OFF

Test motor parameter upon

power on disable

SW6,SW7,SW8

,SW10=ON,

Others=OFF

Test motor parameter upon

power on enable

SW5,SW6,SW7

,SW10=ON,

Others=OFF

Test running

SW6,SW8,

SW10=ON,

Others=OFF

Motor

running @ 80RPM

Automatic half current

SW4=ON,

Or SW4=OFF

Set SW4=OFF to enable

automatic half current.

Phase current will

reduce to half of the set

value after motor stops

for 1.5s. SW4=ON

indicates to disable this

function.

CW/CCW

SW9=ON,

Set SW9=ON,

subdivision and current

for normal use

PLS+DIR

SW9=OFF,

Set SW9=OFF,

subdivision and current

for normal use

Precautions for DIP switch setting:

The driver is set to PUL+DIR control mode by default when

leave factory.

Micro-step smooth filter could improve vibration during motor

running, to make sure motor run more smoothly. While micro-step

dynamic improves based on micro-step smooth filter to make sure

low speed performance more stable (For example:10rpm).

Micro-step smooth & dynamic filter will slow down motor

response. The micro-step filter is recommended to be disabled for

application requiring high response speed.

Micro-step filer is

enabled by default when drivers leave factory.

Test motor parameter upon power on is enabled by default

when drivers leave factory.

Driver automatically detects motor

parameters upon power on. If users do not need this function, then

could power off the driver, set SW6/SW7/SW8/SW10=ON,

others=OFF. Then driver only detects and save motor parameters

when motor is connected for the first time. Then when users power

on driver again, driver will recall the previous saved motor

parameters instead of detecting motor parameters again.

Please set SW10=OFF for normal work.

3.5 Mechanical dimensions and installation precautions

Installation precautions:

It is recommended that the driver be mounted on a side and kept in

an upright position, so as to maintain a well ventilated installation

environment.

For better heat dissipation, two drivers shall be installed at a

clearance of at least 30mm.

With an ingress protection class of IP20, the driver shall be

installed in an industry-compliant indoor switching cabinet; failure

to do so may cause damage to the driver or personal injury.

Enhanced heat dissipation is required if the driver generates

overheat alarms frequently. A fan may be installed in a position

close to the driver for forced cooling and heat dissipation, so as

to ensure the driver works in an allowable temperature range

Unit: mm

Fig.3-5 installation dimensions of 2CM0870

4.FAQ

4.1 Driver indicators

Indicator

Definition

Reason

Solutions

RUN

ERR

OFF

OFF

Internal

power failure

There is no power

internally.

Check power

supplyconnection

OFF

Blink

quic

kly

Over-current

alarm

1. Motor phase to

phase short circuit

2. Driver internal

error

1.Check motor

connection

2. Change driver

Blink quickly

Blink

quic

kly

Over-voltage

alarm

1. Voltage of

power supply is

too high

2. Stop motor at

high speed

1.Check power

supply

2.Add braking

resistor

OFF

Blink

slowly

Over heat

alarm

Internal

temperature of

driver is higher

than 85

℃

.

Ambient

temperature is

higher than

40

℃

.Need to add

auxiliary cooling

device.

OFF

ON

Under

voltage alarm

1. Voltage of

driver is too low

2.Quickly start

1. Check power

of the power

supply

2. Reduce

acceleration

Blink quickly

ON

Motor error

Motor cable is not

connected or

connection is

wrong.

Check motor

cable and

connection

Blink

quickly/slowl

y

ON

EEPROM

error

Read EEPROM

error

Reboot driver.

Change driver if

the error occurs

again.

ON

OFF

Normal

running

Blink slowly

OFF

Test running

Note:

Blinking slowly means blinking at a frequency of 0.5Hz, and

blinking quickly means at a frequency of 5Hz.

To clear any alarm of the driver, it is necessary to disconnect the

power supply and then reboot the driver.

In the case of any alarm, it is necessary to disconnect the power

supply in time, and never touch the driver and motor when the

power supply of the driver is on.

If any indication not covered in the above table occurs, please

contact our customer service personnel.

4.2 What is the maximum allowable surface temperature for a stepper

motor?

1.

What is the maximum allowable surface temperature for a stepper

motor?

The excessively high temperature will demagnetize the magnetic

materials of a stepper motor and as a result, cause lower torque or out

of step of the motor. Therefore, the maximum allowable surface

temperature of a stepper motor depends on the demagnetization point

of different magnetic materials. In general, the demagnetization point

for magnetic materials is above 130

℃

for motor with insulation class

B, so it is normal if the surface temperature of a stepper motor

remains at 80

℃

- 90

℃

.

2.

How to calculate output power of a stepper motor?

The output power of a stepper motor varies with the rotation speed

and is generally measured by torque. The calculation formula for

output power of a stepper motor is: P=ω*M; whereω=2

π

*n/60, ω

indicates the angular speed and M indicates the output torque.

3. How to calculate input power of stepper driver?

Input power of stepper driver compose of consumption and output

power:P=P1+P2. P1 indicates power consumption, is usually several

wats. P2 could be calculated by stepper motor power output: P2=P3/A. A

indicates the efficiency. Power factor also should be taken into

consideration for the AC power supply. Usually take power factor as 0.6.

So the input power P=(P1+M*2∏*n/

(

60*77%

)

)/0.6. n is rotate

speed(rpm),M is motor torque output(N.M).

4.

What is the subdivision function of the driver intended for?

The subdivision function of a stepper motor driver is a kind of

electronic damping technology. It has three distinctive functions: A.

It enhances the control accuracy due to the subdivision of step angles.

B. Subdivision is the best method to suppress the low-frequency

oscillation of the motor.

C. It can enhance the motor torque to some extent.

5.How to connect 4-wire and 8-wire motors?

There are two methods to connect 8-wire motors. The differences are as

follows: a. parallel connection could reduce inductance, which is

adaptable for high speed application. Motor requires larger current of

driver to abtain required torque. b. series connection could increase

inductance, which is adaptable for lower speed application. Motor

requires lower current output of driver to abtain required torque.

Fig. 4-140wire motor

Fig. 4-28-wire motor

Fig. 4-3 Series connection of 8-wire motor

Fig. 4-4 Parallel connection of

8-wire motor