2. page

ME160-5

Warranty

Model:

KD48P

Serial number: Date of purchase:

Validation by the supplier:

The cost of transport (out and home) is borne by the customer.

.

The HAGA Automation LTD’s KD48 series warranted to be free of defects in material, and fabrication. The warranty is valid

for 3 years after delivery to the first purchaser for use. The second period of the warranty is 2 years long in which the

manufacturer repairs the defective controller without fee, except the cost of materials.

.

Since the HAGA Automation LTD can not influence the usage of the controllers, so the warranty is not valid for the

damages cased by them in the connected devices.

.

.

.

.

The HAGA Automation LTD examines in its electrical laboratory the defective controller and detects the cause of breakdown.

The warranty does not apply to damage resulting from transportation, alteration, misuse or abuse.

.

EMC installation guidelines

The KD48P controller generally is not sensible for electrical noise. The controller does not disturb the other instruments in

its environment as well. The extreme circumstances such as long leads, inductances without filters, etc. may reduce the

control qualities. In such cases you ought to prevent the spreading of the electric noise. The noises must be eliminated the

closest to its source. The filters and snubbers at the controller's inputs and outputs generally have not enough effects.

There are some thumb rules for improving the control properties.

.

Connect to the every inductive coil a special filter as close as possible.

Give power from the operating circuit in a cabinet. If there is not, use separating transformer.

In very noisy environment install the controller in metal case which is properly connected to protective earth. If you have

more protective net use the best by trial.

.

In very extreme environment (inductive heating, radio transmitter, X-ray appliances etc.) call an expert.

CAUTION

: In any critical application where failure could cause expensive product loss or endanger personal safety, a

redundant limit controller or monitor is required. We recommend the KD48Bx controller.

.

Never run the signal and control cables together the AC power lines. Use shielded cables and connect the shields (pigtails)

to the PE.

.

All these sensible cables run as far the noise sources as possible.

and

For automatic lead compensation

Cascade control

KD48P PID Profile Controller. User’s Manual.

The KD48P type profile controller can solve all of your

heating tasks, where the temperature must be

controlled precisely by the time.

.

Due to the robust PID algorithm the KD48P controls

the temperature along the programmed profile with

minimal oscillation.

.

Please configure the controller before starting up. It is

necessary to read up this manual. Some skill in

knowledge of control may be useful.

.

Danger warnings

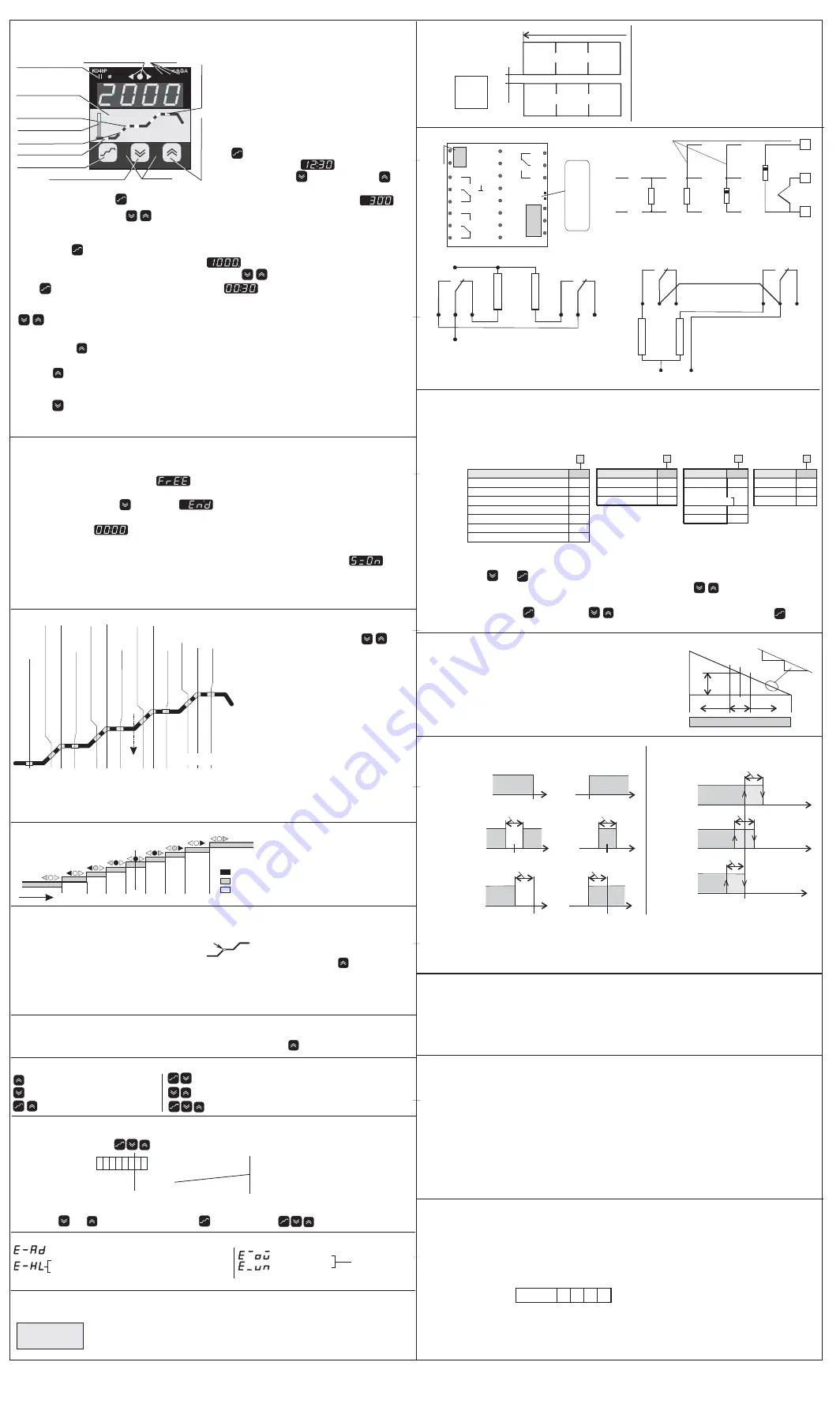

Programming

It is very easy programming a profile by the graph.

Press

the delayed START green lamp blinks and

the time appears in form

on the display.

You can decrease with

or inrease with

the delay.

Save the value pressing the

again. The lamp of the 1. RAMP (heating velocity) will blink in form

.

After pressing

the controller saves the previous value and steps to the SOAK temperature setting.

The green lamp blinks and value displayed in form

.

Set the SOAK temperature with

.

Caution!

The point at the and is the

signal of SOAK temperature.

Press

and repeat the setting process for the SOAK time

.

The time units of START delay, RAMP and SOAK are in hour or in minute according to configuration 1.p/dPrG[6].

Continue the programming to the and of the profile in the same way. The graph shows you what to do.

keys decrease or increase the displayed value with one unit at a press, but will run down or up

accelerated for holding them down. After the last program step the controller exits from programming.

.

Press and hold

for 5 seconds to start the control. The display changes from OFF to On. The controller

runs the programmed profile to the

command or to the profile end. You can stop the program pressing

End

and hold

for 5 seconds. The lamps light red and the actual blinks. So the graph demonstrates the state

of process.

.

The

Difference display

shows the control deviation. You can inquire about the actual time or temperature

pressing

.

The lamp from among which is set blinks green. The actual running program step lamp is red and blinks.

The lamps of executed steps are continuously red. The lamp which is set in

state blinks red-green.

On

.

For making the handling clear we name the profile construction

and the set of the properties

of controller

. To program a profile go through the graph and write the values in display and save.

Some useful facilities can you find below:

programming

configuring

When you enter a RAMP in the graph

appears. At his command the program jumps across the

velocity segment and heat without any restrictions to the next

temperature.

SOAK

The

temperature limits are configured in 1.p/3.level/

and

.

SOAK

SPlo

SPHi

Step one before

with

there is the

which finishes the profile, turns out the controller.

FrEE

At SOAK time value

the controller jumps to the next RAMP, so it is possible to use two RAMPS

continuously. SOAK time is guaranteed so there is an automatic FrEE before SOAK temperature. This may

disabled by

1.p/3.level/con[6]=1.

The SOAK time may be timeless if 1.p/3.level/dLin[4]=1. The display shows in such a case

.

The programming may be enabled or disabled by the 1.p/3.level/out[7] and 1.p/3.level/dPrG[5] in

or

state. In

state the controller acts by the changed value immediately..

On

OFF

On

All of the ALARM (4 pc) can work as event in each program segment. Configure the properties in the places:

the properties first in 1p./3.level/A*d and A23L, the values after it in 1.p/1.level/A* and A*h.

Using the ON-OFF mode the system oscillates, the PV swings around the SP. The PID control mode gives

the efficiency performance. The H-TUNE determines the parameters after starting. Enter the set point

in the place of first soak temperature by this sketch.

Configure 1.p/3.level/out[54]=00. Give a

short circuit on 8 9 terminals for 1-3 seconds. The display shows

holding down

. The controller

makes 3 on-off oscillations around the selected set point and writes the parameters in the 1.p/1.level. After

it returns to the normal mode. The PID parameters can be altered for modifying of control properties.

tunE

.

Operation of H-TUNE function

The auto tune may be started in

or

state. The controller goes

state finishing the tune.

For special tune see foot-note on 1. page.

On

OFF

OFF

.

There is a modulated (intermittent signal on the 2. relay if

)

1.p/A23L[7]=1 and on the 3. relay if A23L[3]=1

when the relay is active. Acknowledge and turn off the signal with pressing

.

There is a buzzer instead of relay by order.

In the controller containing 16 program steps

you may change

by pressing

for 5

seconds. The profil names are:

profiles

and

.

P-- I

P--II

The controller containing 56 program steps you

profile in

may choose a

1.p/1.level/

PrFL.

The Fig.2. shows an annealing program. The

explanations are as follows:

The range of the first part of the program is

effective to the line 7. The next part runs to

the line 13 and the

symbol is lighting. At

the line 11 the controller turns off the process.

+

If two profile is connected 1.p/3.level/dPrG[2]=1

during the running of the second profile the II

symbol is lighting.

.

Take it into account that the profiles may be connected by the 1.p/3.level/dPrG[012]=

configuration. Write

the connected programs by itself in OFF state. The editing of connected programs in On state are disable.

***

Cation!

If there is a START delay before a connected program than it appears before each profile, but it

will be effective after the start only.

.

START

START

START

Set the RAMP value with the

keys. The value for programmed cooling is negative.

The

upper point in the RAMP value is not a decimal point but shows the difference between the RAMP and

SOAK values.

Caution!

START

START

START

START

START

MAINS

All the necessary fasteners and

connectors are in the accessory bag

Fig. 4

1

2

3

4

5

6

7

8

31

32

33

34

35

36

37

38

21

22

23

24

25

26

27

28

MODE

INPUT

+

-

24Vdc

Tx

A

Rx

B

R1

R2

R3

+

-

User

input.

1.p/3.level/out[54]

-2

-6

-10

-15

2

6

10

15

Lights

Blinks

Does not light

Key for

SP difference display

PV-

The deviation display gives fast

information about the state of the

control loop. The control deviation

can be seen by cast a glance at it

.

SP

PV-SP

Programming example

1

2 3

4

5 6

7

8 9 10

12 13

4+

Start

delay:

17:30

RAMP:

4

50

°C/h

RAMP:

5

00

°C/h

RAMP:

6

50

°C/h

RAMP:

End

SOAK

temperaturet:

300

°C

SOAK

temperature:

630

°C

SOAK

temperature:

980

°C

SOAK

time:

00:30

SOAK

time:

00:20

SOAK

time:

00:15

11

Fig. 2.

Fig. 3.

4 +

START

3

2

1

4

5

Relays

Relays

The

program

runs or is set

II

The program runs

on 4+ area (next 4

steps) or is set

SOAK

temperature

Heating velocity

START delay

Steps in graphic

Deacrease value

Increase

value

SOAK

time

Difference display

Fig. 1.

Y

Actuator

Power supply

Voltage: 85-265VAC, 48-400Hz, 120-375VDC

Power: 3 VA

Fuses: for supply: T315mA.

for relays: 3A

Dielectric strength: EN 61010, 2/II

All the inputs and outputs are galvanic isolated

(except Ssd)

n controller: 51xn+6

Installation

Cut out

45+0,3

45+0,3

Placing in a row

30

Placing in a row

(before the controller)

Relais: 3A, 230V, Ac1. Lifetime min.: 100000 cycle

26

27

28

KTY

+

-

PT100

10

W

Thermo

couple

0-20

mA

4-20

mA

0-200

mV

KTY

Wiring of sensors and transmitters which

was set in: 1.p/3.level/ inp [4 210]

*

Wiring

5

6

7

6

7

8

23

3

22 21

5

Closes

Opens

L

N

N

L

KTY

measures the temperature of the cold junction.

Short-circuit on 26-27 turns the cold junction compensation off.

Wiring the valve positioning

motor.

1.p/out:

10.

Closes at mains fall off and OFF state

******

1. type

Opens

Closes

Wiring the valve positioning

motor

1.p/out:

11.

It remains in actual position

at mains fall off,

closes in OFF state

******

2. type

4

Types of ALARMs

ALARM value

ALARM value

ALARM value

ALARM value

ALARM value

ALARM value

SP

SP

SP

SP

DEVIATION

BAND

PROCESS

NORMAL ALARM

REVERSE ALARM

Relay active

Relay inactive

Relay active

Relay inactive

Relay active

Relay inactive

Hysteresis

Relay active

Relay active

Relay active

Relay inactive

Relay inactive

Relay inactive

Hysteresis

Hysteresis

Hysteresis

SP

Lower

asymmetrical

Symmetrical

Upper

asymmetrical

The ALARMs are a logical functions which act the relays. In the 1.p/3.level/A*d defined properties

determine the value of this function in the process. If the result is 0 the relay inactive (default state).

If it is 1 than active (reverse to the default).

The relay is open in the case of reverse

configuration in active state. Some bool functions are in 1.p/3.level/A23L. These functions can connect

ALARMs together e.g.: in case of A23L[210]=100 R3 is active if AL3

AL4 are active.

Caution!

and

.

When the heat source is far from the workpiece, the controller can not regulate it properly. The controlI

is slow and unstable. Such process is the heating in a retort. Because of the big delay time a fair-sized

temperature overshot may occur.

To eliminate the the waste in material and energy, use 2 controllers in one cascade group. The inside

controller will be the MASTER and the outside the SLAVE.

The HAGA controllers are able to control in cascade method. You can configure the MASTER and connect

to the SLAVE thorough the communication port.

.

.

.

.

.

.

Enter into the configuration and how to do it

Configuring

The configuration specifies the properties of the controller. The configuration pages accept the data by

the model identification only. There is a map on the 1. page containing all of the menu items and the

moving

possibilities among them. There are a lot of security items in the menu. The adequate

configuration helps you to select a very good operation. Using the security code to the necessary grade

the handling will be very easy. So the operator can not enter false data into the process.

.

Press and hold

and

after it for about 3 seconds. The blinking

appears. This is the first level of

configuration (see map on 1.page). Browse about the menu items with

. At menu item

you

can go on the second level and at menu item

on the third level.

SP

Pid-

CnF-

.

Enter the menu item with

and set it with

. Each set goes in the memory by pressing

again.

The memory stores the data for an indefinite period.

0%

Y(SP)

SP

dZon

Yt

Yd’

Yd’

Open

Close

100%

Yt

valve update time, the period of one full opening from

closed state with Y=100 % actuation

Y(SP)

Y at the stable range

dZon

dead zone.

Yd’

is the smallest changing of Y, which can turn the motor.

Below this value the controller does not move the motor.

Valve positioning data

START

START

Start and stop program (5 s)

Inquire for output (Y) in %

Changing

and

program (5 s)

P-- I

P--II

Value of program step while

state

On

Special actuations with keys

Enter to security code (30 s)

Enter into configuration (3 s)

The time written in

brackets are periods

of pressing Start

pressing from right.

.

Accept (ENTER)

Setting:

Exit:

Security

The protect function is for preventing unwanted modification of settings. The protected levels are hidden

by a 6 bit code. Press the

keys for 30 seconds. An EDS appears on the display with the

following actions:

Protect code

e.g.: 001011

Security

levels

00 without protection

01 3. level is hidden

10 2.

11

everything

level is hidden

is hidden

Please memorise the protect code. You can not change the security levels without the protect code!

The service can erase it, if you have forgotten the code.

START

Error messages.

A/D converter error. Service can repair it.

.

Setting error SPLo

SPHi

≤

in state out [6]=1, if SPLo-5%

PV

SPHi+5%

≥

≥

Overflow

Underflow

The error message disappears after a reset, if the fault was repaired..

Outside

PV

range

Repairing

When the self test after the start repeats continuously the controller has

got out of order. The controller may be repaired by the manufacturer.

_

_

_

_

ALARM3

code

Relay

0

1

None

2

3

4

5

6

Current output 0/4-20 mA

Voltage output 0/1-5 V

Voltage output 0/2-10 V

Buzzer

OPC

KD48P

Model identification

The controller is made of separate parts.

So you can extend it later.

Code

1

2

0

4 steps

56 steps

16 steps

Program

Communication Code

RS-232

0

1

None

2

RS-485

Other

Code

0

1

None

Voltage

for transmitter

2

3

ALARM 4,5

Both

U

T