L

A

B

G

S

E

C

H

E

F

K

DN

M

N

1.

DEFINIZIONE

Valvola a farfalla per il sezionamento o la regolazione della mandata nei sistemi di movimentazione dei fluidi. Il fluido può circolare in en-

trambi i sensi. Il modello si basa sulla norma ISO EN 16136 secondo la Direttiva 97/23/CE

La valvola è disponibile con lenti fabbricate in PVC-U, CPVC e in PP e con guarnizioni di EPDM e FPM (FKM). La scelta del materiale della

lente e della guarnizione dipende dal tipo di fluido da trasportare e dalla temperatura di esercizio, come indicato nelle tabelle di resistenza

chimica disponibili sul nostro sito e dal diagramma di pressione / temperatura del presente manuale (G4.1).

2.

AVVERTENZE

•

Leggere le presenti istruzioni prima di manipolare la valvola e seguire le raccomandazioni qui indicate. I danni provocati dalla mancata

osservanza di queste istruzioni non sono coperti da garanzia.

•

Le operazioni di collegamento e manovra dovranno essere svolte da personale qualificato.

•

La massima vita utile della valvola è quella specificata dalla norma EN ISO 16136. Ciò viene verificato nell'impianto di produzione attraver-

so le prove di invecchiamento specificate nella norma.

•

Il raggiungimento della massima vita utile dipende da una corretta installazione e manutenzione della valvola, nonché dall'osservanza

delle condizioni tecniche di pressione e temperatura massima indicate nel presente manuale.

•

Il fluido trasportato deve essere compatibile con i materiali della valvola. Consultare le tabelle di resistenza chimica pubblicate da Cepex

o rivolgersi all'ufficio tecnico.

•

Si sconsiglia l'impiego di utensili per la manovra del comando manuale di apertura e chiusura della valvola. Deve essere effettuata ma-

nualmente.

•

Prima di eseguire qualsiasi operazione di manutenzione sul condotto o sulla valvola, accertarsi che non ci sia pressione nel sistema, libe-

rando la pressione e svuotando i condotti, nel rispetto delle norme di sicurezza specifiche emanate per ogni singolo prodotto.

•

Girare la manopola con la protezione in posizione potrebbe provocare danni alla valvola.

•

Evitare gli urti durante il trasporto, che potrebbero danneggiare il corpo e il meccanismo. Conservare la valvola nel suo imballaggio origi-

nale, al riparo dall'umidità e dall'esposizione diretta alla luce del sole.

•

Prima di installare la valvola, verificare che non abbia subito danni e che contenga tutti gli elementi necessari per l'installazione.

•

Verificare l'ingrassaggio della guarnizione dopo lunghi periodi di inattività e seguire le istruzioni di manutenzione di questo manuale. Il

lubrificante deve essere compatibile con i materiali della valvola.

•

Evitare il colpo d'ariete provocato da una manovra brusca della valvola, che può causare danni all'impianto.

•

Se si utilizza la valvola come fine linea, tenere conto dei rischi generati dal fluido in base alle normative di sicurezza del prodotto e con-

trollare la pressione e la temperatura.

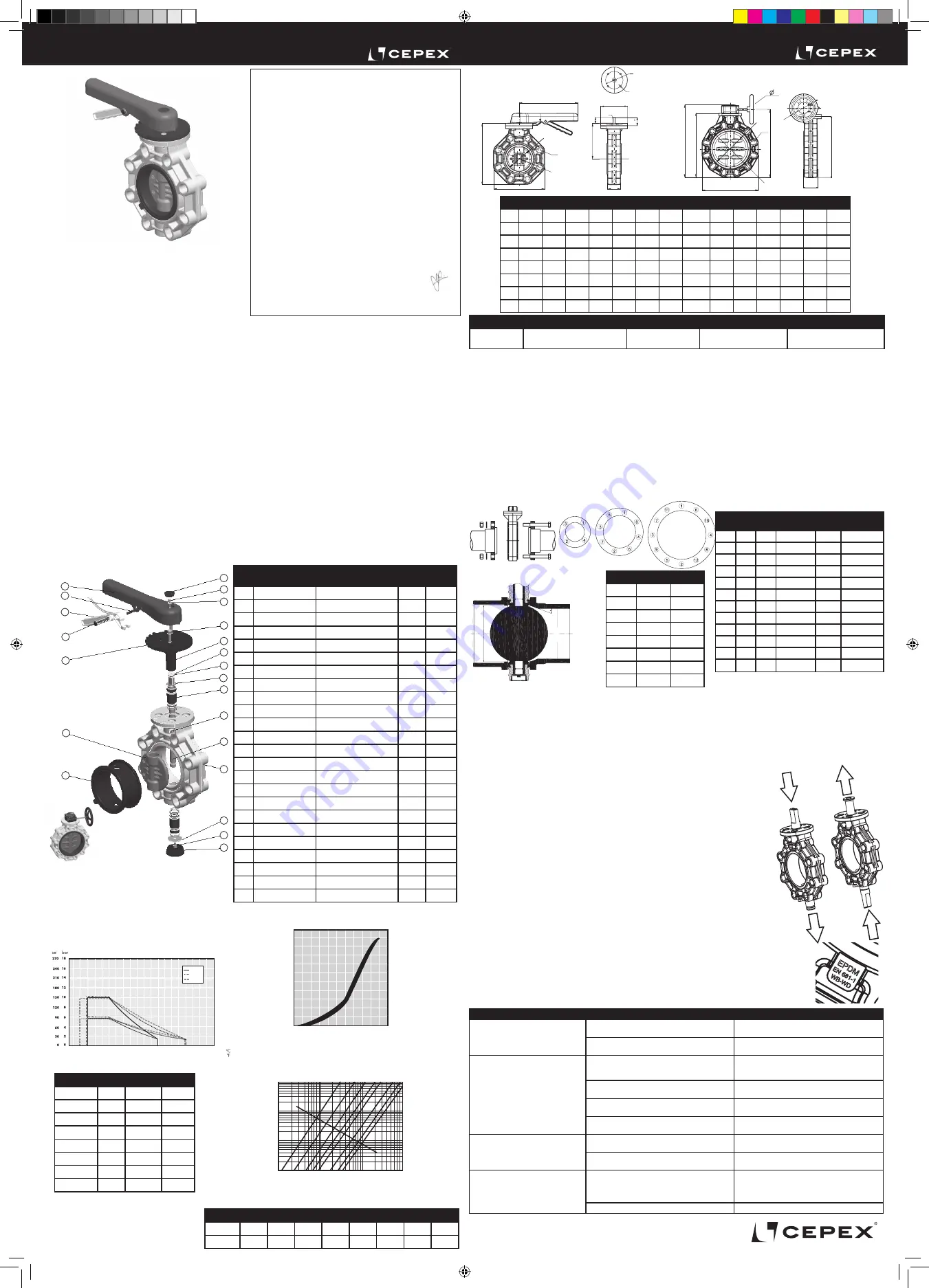

N

DESCRIZIONE

MATERIALE

DN65-

DN200

DN250-

DN300

1

Corpo

PP-GR

1

1

2

Guarnizione

EPDM / FPM

1

1

3

Lente

PVC-U / PP / CPVC

1

1

4

Boccola

PP-GR

2

2

5

Boccola ausiliaria

PP-GR

1

1

6

Asse

AISI-630

1

1

7

Tappo

PP

1

1

8

Anello DIN-471

AISI-304

1

1

9

O-ring

EPDM / FPM

4

8

10

Rondella DIN-6798

AISI-304

1

1

11

O-ring

EPDM / FPM

2

4

12

Vite DIN-912

AISI-304

1

1

13

Manopola

PP-GR

1

-

14

Rondella

AISI-304

1

-

15

Grilletto

POM

1

-

16

Fermo

AISI-304

1

-

17

Divisore

PP-GR

1

-

18

Protezione

POM

1

-

19

Tappo manopola

PP

1

-

20

Vite DIN-912

AISI-304

2

2

21

Dado DIN-934

AISI-304

2

2

22

Vite DIN-912

AISI-304

1

-

23

Riduttore manuale

Scatola di alluminio

-

1

24

Vite DIN-912

AISI-304

-

4

3.

COMPONENTI

Diagramma delle perdite di carica

(G 4.3)

4.

SPECIFICHE TECNICHE

DN65-DN200 (2½”-8”): PN10 (150 psi) a 20 ºC di temperatura del

fluido.

DN250-DN300 (10”-12”): PN6 (90 psi) a 20 ºC di temperatura del

fluido.

La pressione di servizio della valvola diminuisce quando au-

menta la temperatura del fluido, in base ai due grafici riportati.

Coppia massima all'uscita del riduttore manuale = 500 N·m

(Riduzione = 37:1).

Diagramma di Pressione / Temperatura.

(G 4.1)

D

DN

Kv (l/min)

Cv (GPM)

63-75 (2 1/2”)

DN65

1800

126

90 (3”)

DN80

4020

282

110 (4”)

DN100

8280

580

125-140 (5”)

DN125

11760

826

160 (6”)

DN150

16200

1134

200-225 (8”)

DN200

33000

2311

250 (10”)

DN250

5200

3655

315 (12”)

DN300

78571

5502

Tabella delle perdite di carica

(T4.1)

5.

DIMENSIONI.

6.

INSTALLAZIONE E MESSA IN FUNZIONE

Prima di iniziare l'installazione della valvola, verificare che si dispone di tutti gli elementi necessari per il montaggio e che i materiali, il tipo

di collegamento e la pressione nominale siano adeguati all'impianto. In caso di unione tramite incollatura o saldatura, assicurarsi anche che

i materiali da unire siano uguali e che la colla o gli utensili di saldatura siano appropriati.

Per il fissaggio della valvola, seguire le norme di buona pratica di installazione esposte sul sito di Cepex, con particolare attenzione alla

dilatazione termica e all'allineamento dei tubi.

Quando è ora di riempire le tubazioni con il fluido da trasportare, verificare che venga spurgata tutta l'aria dall'impianto e che la pressione

iniziale non superi la PN della valvola o dell'elemento a minore pressione nominale dell'impianto.

Montaggio della valvola mediante flange normalizzate ISO-DIN, ANSI, JIS e BS/E.

Nell'accoppiamento non sono necessarie le guarnizioni

piane per i manicott

i, poiché sono già incorporate nella valvola. Rispettare l'ordine di serraggio (Fig. 5) delle viti nelle flange e la coppia

massima di serraggio. È imprescindibile installare tutte le viti per assicurare il corretto funzionamento della valvola.

I manicotti di PP / PE di saldatura testa a testa devono essere smussati in base allo schema (fig. 6) e alla tabella T6.2 per garantire una corretta

chiusura e apertura della lente.

Installare la valvola dopo che i manicotti di raccordo sono incollati e asciutti, per evitare problemi con l'adesivo (penetrazione dell'adesivo

nella valvola).

Le flange devono essere ben centrate nella valvola (fare attenzione soprattutto alle misure DN100-DN125 e DN200). Il disallineamento del

gruppo potrebbe provocare problemi nel funzionamento della valvola.

T 5.1

(mm)

7.

ISTRUZIONI DI ESERCIZIO E MANUTENZIONE

Si consiglia di controllare periodicamente lo stato della guarnizione, giacché avviene un'usura meccanica dovuta alle pressioni, alla

manipolazione e al contatto con il fluido. Si consiglia di lubrificare la guarnizione nella zona di contatto con la lente (con grasso compatibile

ai materiali della guarnizione e della lente). Si raccomanda inoltre di controllare periodicamente il serraggio dei dadi di fissaggio delle bride,

sulla base della coppia raccomandata in precedenza in questo manuale (T6.1).

Durante i lunghi periodi di inattività, e ogni volta che l'impianto lo permette, mantenere la valvola leggermente aperta.

Il riduttore manuale è esente da manutenzione e lubrificato a vita.

Per azionare la valvola, sbloccare la manopola (13) estraendo il fermo (16) e premendo la leva (15) verso l'alto, liberando i denti dal divisore

(17) e girando la manopola nel verso desiderato.

Per bloccare la valvola, collocare il fermo (16) e, se lo si desidera, inserire il lucchetto di sicurezza.

7.2 Montaggio e smontaggio della manopola

Montaggio della manopola:

• Montare la manopola nel perno mentre il grilletto viene mantenuto premuto. Orientarla in modo che,

mentre la valvola è chiusa, l'indicatore della manopola indichi 90º nel divisore (17)

Montare la rondella (14), la vite (22) e il tappo (19).

Smontaggio della manopola:

• Estrarre il tappo (19) dalla manopola, la vite (22) e la rondella (14).

• Premere il grilletto (15) al massimo verso l'alto in modo da liberare con i denti i denti del divisore (17)

ed estrarre la manopola dell'asse (6).

9.

GUIDA AI PROBLEMI PIÙ COMUNI

T 9.1

Temperatura

DN

65

(2

)

½”

0,1

0,001

m

3

/s

bar

0,01

0,001

1

0,01

0,1

1

2,12

ft

3

/min

21,19

211,90

2.119

1,5

0,15

0,015

15

psi

Pressure loss /

P

er

te de charge / Pérdida de carga

DN

80

(3”)

DN

100

(4”)

DN

125

(5”)

DN

150

(6”)

DN

200

(8”)

DN

250

(10”)

V=2m/s

DN

300

(12”)

Flow / Débit / Caudal

DN

A

B

C

E

F

G

H

K

L

M

N

E’

S

FORI

65

201

156

120

40

18

112

48

125-145

220

70

9

35

10

4

80

232

190

136

40

19

112

52

150-170

245

70

9

35

12

8

100

255

212

148

40

19

112

59

180-192

245

70

9

35

16

8

125

284

238

164

40

22

112

66

190-215

320

70

9

35

20

8

150

314

265

180

40

24

112

72

240

320

70

9

35

20

8

200

378

320

217

50

23

136

73

270-298

391

102

11

47

26

8

250

450

453

310

525

29

488

114

329-355

-

-

-

57

18

12

300

545

477

310

616

29

578

114

384-427

-

-

-

57

18

12

C

G

B

DN

A

E

K

F

A

E

H

D

DN

pol-

lice

Viti (A2)

Coppia

(N·m)

Coppia

(pollice·libbra)

63

65

-

4xM16x120

25

221

75

65

2 1/2” 4xM16x140

25

221

90

80

3”

8xM16x150

25

221

110

100

4”

8xM16x160

30

265

125

125

-

8xM16x170

35

310

140

125

5”

8xM16x170

35

310

160

150

6”

8xM20x200

40

354

200

200

-

8xM20x210

50

442

225

200

8”

8xM20x230

50

442

250

250

-

12xM20x270

80

708

280

250

10”

12xM20x270

80

708

315

300

12”

12xM20x310

80

708

Viti e coppia di serraggio delle viti

7.1 Istruzioni per la sostituzione della guarnizione della lente

N

el caso in cui si renda necessario sostituire la guarnizione della valvola, procedere nel seguente modo:

•

Accertarsi che non ci sia pressione nel sistema, liberando la pressione e svuotando i condotti nel

rispetto delle norme specifiche di sicurezza emanate per ogni singolo prodotto. Controllare anche la

temperatura del fluido e seguire le norme di sicurezza.

• Smontare la valvola dall'impianto.

• Estrarre la manopola secondo quanto riportato nel 7.2, le viti (20), i dadi (21) e il divisore (17).

• Togliere l'anello elastico (8). Rimuovere il tappo (7) e togliere la vite (12).

• Percuotere sopra il perno (6) con una mazza di nylon fino all'uscita della boccola (4) dalla zona inferiore (Fig.7).

• Con la boccola rimossa, togliere il perno (6) girarlo e reintrodurlo (Fig.8) dal basso.

• Percuotere di nuovo fino all'uscita delle boccole (4 e 5) da sopra. Rimuovere di nuovo il perno.

• Estrarre la lente premendo in direzione del fluido.

• Estrarre la guarnizione. Montare la nuova guarnizione; deve entrare deformata e va collocata in

modo da centrarla con il perno, utilizzando il bordino di indicazione del materiale (fig. 9).

ATTENZIONE: controllare lo stato degli O-ring (9 e 11) prima di montare la nuova guarnizione.

DN

D min.

x

65

50.5

30º

80

70

30º

100

91.5

30º

125

113

30º

150

141

30º

200

191.5

20º

250

226

20º

300

296.5

20º

(T3.1)

T 6.1

T 6.2

PROBLEMA

CAUSA

SOLUZIONE

La lente non si apre o chiude

completamente.

I manicotti non sono stati smussati correttamente.

Smontare la valvola e smussare i manicotti in base a

T6.2. Verificare lo stato della lente.

Elementi estranei nel compartimento (adesivo, ecc.).

Smontare la valvola e controllare eventuali ostruzioni

nella zona di contatto della lente con la guarnizione.

Eccessiva coppia di apertura o chiusura.

La valvola è rimasta inattiva troppo tempo.

Messa in servizio con una chiave ausiliare (non la

manopola).

Smontare la valvola e lubrificare la guarnizione.

Deterioramento della guarnizione per eccesso di

temperatura o per aggressione chimica.

Verificare la compatibilità chimica del fluido con la lente

e la temperatura di esercizio. Sostituire la guarnizione.

Coppia di giunzione eccessiva.

Effettuare la giunzione secondo quanto riportato nel

paragrafo 6.

Disallineamento tra manicotti e valvola.

Smontare la valvola e rimontare con allineamento

concentrico (rispettare l'ordine e la coppia di serraggio).

La valvola non presenta una perfetta

tenuta stagna nei manicotti di raccordo.

Disallineamento tra manicotti e valvola.

Smontare la valvola e rimontare con allineamento

concentrico (rispettare l'ordine e la coppia di serraggio).

Mancanza di serraggio delle viti flangiate.

Effettuare la giunzione secondo quanto riportato nel

paragrafo 6.

La valvola non presenta una perfetta

tenuta stagna nella guarnizione.

Elementi chimici inadatti.

Temperatura al di fuori dei limiti consentiti.

Eccesso di pressione.

Trasporto di elementi abrasivi.

Verificare il rispetto delle caratteristiche tecniche di

questo documento.

Guarnizione danneggiata.

Sostituire la guarnizione.

Coppia di manovra della valvola

.

Valori della coppia di manovra a PN e 20 ºC nelle

condizioni di uscita dalla fabbrica. Le condizioni di

installazione (serraggio delle flange) e di servizio

(pressione e temperatura) possono cambiare que-

sti valori. Nel caso in cui sia necessaria l'automazio-

ne della manovra, consultare il fabbricante.

(T4.3)

Tabella della coppia di manovra

Fig. 1

Fig. 2

Fig. 3

Fig. 4

Fig. 5

Fig. 6

Fig. 7

Fig. 8

ITALIANO

VALVOLA A FARFALLA INDUSTRIALE

ITALIANO

VALVOLA A FARFALLA INDUSTRIALE

VALVOLA A FARFALLA INDUSTRIALE

PVC-U (EPDM/FPM)

CPVC (EPDM/FPM)

PPH (EPDM/FPM)

DN65-200

DN250-300

Disegno della valvola Dimensioni giunzione

Connessioni per valvole

Altre connessioni

Accoppiamento attuatore (a scelta)

ISO 16136: 2005

EN 558-1, ANSI B16.5 Classe 150,

JIS B2220, BS/E

EN 1090-1

ISO15494, ISO15493, ISO10931

EN/ISO 5211

Misure del

tubo e de-

gli smussi

Pr

essione

PVC-U

0

10

20

30

40

50

60

70

80

90

100

32

50

68

86

104

122

140

158

176

194

212

PVC-C

PP-H

ã

DN63-DN200

DN250-DN315

DN65

DN80

DN100

DN125

DN150

DN200

DN250

DN300

N·m

25

28

35

85

110

110

180

250

libbra·pollice

221

248

310

752

974

974

1593

2213

Manicotti PP/PE

10 20 30 40 50 60 70 80 90 100

Kv

100

90

80

70

60

50

40

30

20

10

0

%

% opening / % d’ouverture / % de apertura /

% di apertura / % Öffnung / % de abertura

Kv / Coefficiente di flusso.

(G 4.2)

Dmin

Dmin

Fig. 9

Dichiarazione CE di conformità /

EC Declaration of Conformity

Il fabbricante /

the manufacturer

: CEPEX S.A.U.

Avinguda Ramon Ciurans 40 ( Parcel.la 6) - P. I. Congost

08530 LA GARRIGA

Dichiara che le nuove valvole /

declares that our valves

:

Tipo /

Type

: Valvole a farfalla /

Butterfly valves

Modelli /

Models

:

UP.84.SS.FGEP, UP.84.SS.VI, UP.84.SS.FGEP.RM, UP.84.SS.VI.RM, CP.84.SS.FGEP, CP.84.

SS.VI, CP.84.SS.FGEP.RM, CP.84.SS.VI.RM, PPH.84.SS.FGEP, PPH.84.SS.VI, PPH.84.

SS.FGEP.RM, PPH.84.SS.VI.RM.

Soddisfano i requisiti stabiliti nell'Unione Europea per gli APPARECCHI A PRES-

SIONE secondo la direttiva PED 97/23/CE, categoria II modulo A1, conforme-

mente alle norme armonizzate:

- EN ISO 16136 VALVOLE INDUSTRIALI: Valvole a farfalla di materiali termoplastici.

Meets the requirements established by the European Union for PRESSURE EQUIP-

MENT according to Directive 97/23/EC (PED), category II module A1, in accordance

with the harmonized standards:

- EN ISO 16135 INDUSTRIAL VALVES: Butterfly valves of thermoplastic materials.

La marcatura CE sulla valvola indica la conformità alla normativa. Secondo la

direttiva 97/23/CE solo le valvole di diametri superiori a DN25 possono recare la

marcatura CE.

The CE marking on the valve refers to this conformity. According to Directive 97/23/EC

only valves larger than DN25 can be marked with CE.

Direttore di Qualità /

Quality Director

:

Yasmin Fernández

La Garriga, Marzo 2014

Supervisione della valutazione finale: TÜV Nord (CE 0045).

Monitoring of final assessment: TÜV Nord (CE 0045).

x

13

16

15

18

17

3

2

19

22

14

20

5

8

11

9

4

21

6

1

10

12

7

Manual VP Industrial 2014_IT_PT.indd 1

15/10/2014 10:19:27