DE - 24

6 Inbetriebnahme

TCS-Compact

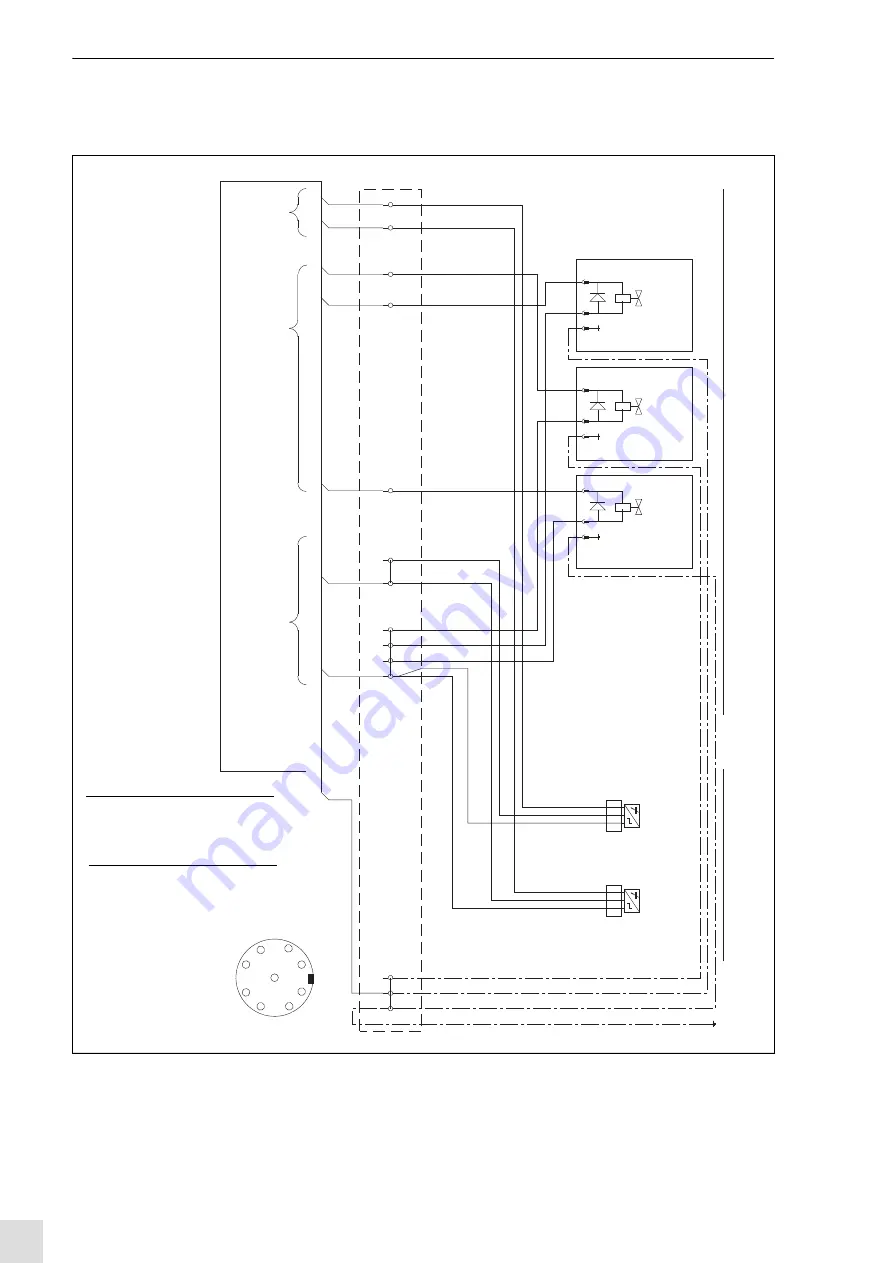

6.4 Elektroanschluss herstellen

Abb. 20

Schaltplan

Spannungsv

er

sor

gung

GND

2

4VDC

Ventilspulen

Näher

ungsschalter

Schalter

ausgänge

-X1.13

-X1.14

-X1.12

-X1.11

-X1.10

BK

BK

BN

BN

BN

Spannzylinder offen (S2)

Hub ist unten (S1)

Motor Rotation

Hub oben (Y1)

Spannen/Schere

-X1.9

-X1.8

BN

BN

-X1.7

-X1.6

-X1.5

-X1.4

BU

BU

BU

GND

Klemmleis

te X1

-X1.3 PE

-X1.2 PE

-X1.1 PE

-S2

Spannzylinder

of

fen

Hubzylinder

unten

-S1

PE1

Sensor

en

Aktor

en

Spannen/

Dr

ahtscher

e

Hub oben

Motor R

o

tation

PE

BU

BN

-D

A2

-Y

3

A1

-Y

2

-Y

1

-D

A1

A2

BN

BU

PE

BN

BU

-D

PE

A2

A1

Gerätestecker

8 Spannzylinder

7 Hub unten 24VDC/max.100mA

6 Motor-Rotation (Y2) 24VDC/2,8W

5 Hub hoch (Y1) 24VDC/2,8W

4 Spannen /

3 24 VDC/200 mA

2 GND

1 PE

1

2

3

4

5

6

7

8

9 n.c.

1

2

3

4

5

6

7

8

9

(Y2)

(Y3)

Schere ein (Y3) 24VDC/2,8W

offen 24VDC/max.100mA

Ausgang

Eingang

Betriebs-

spannung

Achtung 2 V

er

sionen sind möglic

h:

1) PNP-

Ausgang: Sour

ce-V

a

riante

2) NPN-

Ausgang: Sink

-V

ar

iante

Sensor

en

ve

rsion: siehe T

ypensc

hild

Polar

ität der F

reilaufdioden im

Magnetv

entils

tec

ker beac

hten,

ggf. änder

n

Содержание TCS-Compact

Страница 62: ...EN 32 13 Notizen Notes TCS Compact 13 Notizen Notes ...

Страница 63: ...TCS Compact 13 Notizen Notes EN 33 ...