INSTRUCTION MANUAL

NI-210WE

Rev. 4 04/20

3 di 6

The test instrument should have a measurement range

approximately equal to or slightly wider than the pressure switch

range and should have an accuracy consistent with the accuracy

required to calibrate the set point.

For example DW03 range 0,7/16mbar the accuracy of the test

gauge must be ± 0,04 mbar to calibrate the set point with an

accuracy of ± 0,16 mbar (1% of the adjustable span).

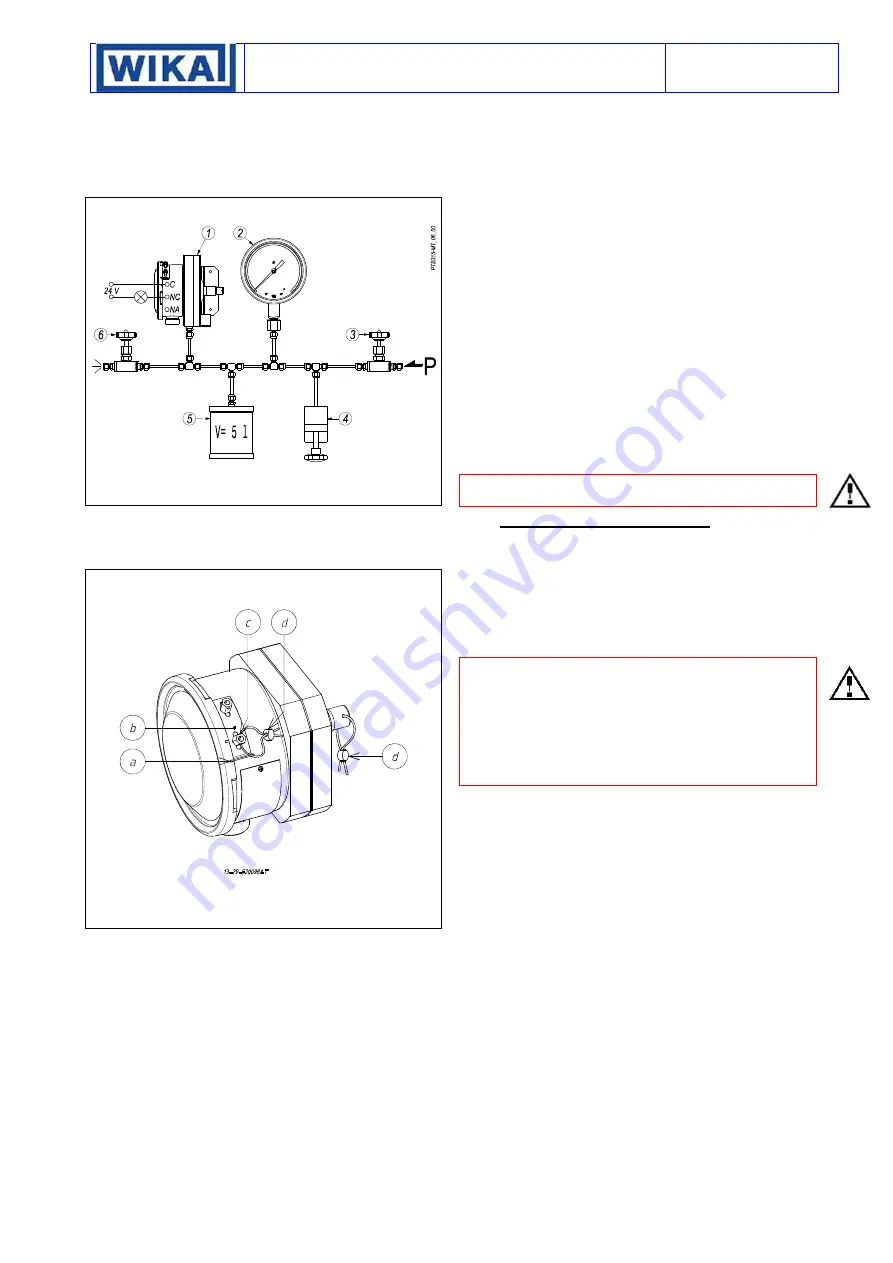

Fig. 3 – Calibration circuit for instrument with adjustable range less

than 60 mbar

1- Pressure switch

2- Test

gauge

3- Inlet valve

4- Volumetric

pump

5- Capacity

6- Outlet

valve

6.1 PRELIMINARY

OPERATIONS

Remove the blocking device fixed to the side of the instrument

case (Fig. 4). Remove the cover by rotating it in an anticlockwise

direction.

Fig. 4 - Pressure switch blocking device

a) Blocking

gap

b) Blocking

bracket

c) Blocking

nut

d) Plumbing

wire

6.2 CALIBRATION CIRCUIT AND OPERATIONS

Prepare the calibration circuit as indicated in Fig.3.

The warning lamps should be connected to contact in the NO or

NC position according to the required contact action.

Connection of C and NO terminals

• If the circuit is open at the working pressure, the switch

closes

the circuit as the pressure

increases

when the desired value is

reached.

• If the circuit is closed at the working pressure, the switch

opens

the circuit as the pressure

decreases

when the desired value is

reached.

Connection of C and NC terminals

•

If the circuit is closed at the working pressure, the switch

opens

the circuit as the pressure

increases

when the desired value is

reached.

• If the circuit is open at the working pressure, the switch

closes

the circuit as the pressure

decreases

when the desired value is

reached.

The pressure switch must be mounted in the normal installation

position, i.e. with the pressure connection pointing downwards.

The pressure conn (or H) of the instrument must be

connected to the pressure source and the connection - (or L) has

to be left to the atmosphere

Increase the pressure in the circuit up to the desired set point

value for the first microswitch. Use a wide bladed screwdriver, as

indicated on the label, turn the screw until the relative lamp turns

on (or turns off).

6.3 CHECK OF SET POINT

Generate the normal working pressure and wait the pressure

stabilisation. Vary the pressure into the circuit and record the set

point value. Write the set point values on the adhesive label.

Note

: the repeatability should be checked verifying for three

times the set point (Pi) starting always from the same pressure

value (Pw). The pressure cycle should be slowly to give the

possibility to record the set point with enough accuracy.

6.4 FINAL

OPERATIONS

Disconnect the instrument from the calibration circuit.

Take the cover, ensure that the sealing gasket is correctly fitted

into its seat, and insert the cover onto the case, with the blocking

gap positioned in correspondence to the blocking bracket.

Turn the cover clockwise closing it tightly. Mount the blocking

device as in Fig. 4.

Mount on pressure connection, cable entry and adjustment screw

the protection caps supplied with the instrument.

Caution:

The protection caps should only be definitively

removed

during

the connection steps.

7

MOUNTING AND CONNECTIONS

7.1 MOUNTING

Surface

mount the instrument by means of the holes provided,

(see Fig.10 and 11). In case of surface or panel or rack mounting

the instruments can be mounted side by side (see Fig.12 & 13).

The chosen position must be such that vibrations, the possibility

of shocks or temperature changes are within tolerable limits. The

instrument

must

be positioned higher than the pipe inlet (Fig.14).

7.2 PRESSURE

CONNECTIONS

Connecting lines are an integral part of the instrument in

transmitting the measured variable from the measuring point to

the instrument.

The diameter and length of the two connecting lines between

instrument and pressure taps are to be such as not to cause

dampening or lag in transmitting the differential pressure.

Run connecting lines always sloping down from instrument to

process so that possible condensate flows towards process

(avoid forming of siphons).

For a correct installation (see Fig 14) it is necessary to:

Mount

a shut-off valve with drain (root valve) on each process

pipe inlet to allow the instrument to be excluded and the

connection tubing to be drained. It is recommended that said

valve has a capstan blocking device aimed at preventing it being

activated casually and without authorisation.

Mount

a

3 valve manifold

near the instrument to permit possible

functional verification on site and removal of the instrument. It is

recommended that the manifold is made up of two service valves,

one by-pass valve and two suitably connected drain plugs. The

three valves with the drains can be reunited by a single device

called a “Three valve manifold”

Mount

a three piece joint onto the threaded attachment of the

instrument to permit the easy mounting or removal of the

instrument itself.

Carry out

the connection using a flexible tube in such a way that

variations in the temperature of the tube itself do not force the

instrument attachment.

Ensure

that all the pressure connections are airtight. It is

important that there are no leakage in the circuit.

Close root valves, the two service valves, drain plugs and open

the by-pass valve.