EX600-SMY122EN

Page 1 of 2

Instruction Manual

Fieldbus device - SI unit for PROFINET

IO-Link compatible

EX600-SPN3 / SPN4

The intended use of this product is to control pneumatic valves and I/O

while connected to the PROFINET (and IO-Link) protocols.

1 Safety Instructions

These safety instructions are intended to prevent hazardous situations

and/or equipment damage. These instructions indicate the level of

potential hazard with the labels of “Caution,” “Warning” or “Danger.”

They are all important notes for safety and must be followed in addition

to International Standards (ISO/IEC)

*1)

, and other safety regulations.

*1)

ISO 4414: Pneumatic fluid power - General rules relating to systems.

ISO 4413: Hydraulic fluid power - General rules relating to systems.

IEC 60204-1: Safety of machinery - Electrical equipment of machines.

(Part 1: General requirements)

ISO 10218-1: Manipulating industrial robots -Safety. etc.

•

Refer to product catalogue, Operation Manual and

•

Handling Precautions for SMC Products for additional information.

•

Keep this manual in a safe place for future reference.

Caution

Caution indicates a hazard with a low level of risk which, if

not avoided, could result in minor or moderate injury.

Warning

Warning indicates a hazard with a medium level of risk

which, if not avoided, could result in death or serious injury.

Danger

Danger indicates a hazard with a high level of risk which, if

not avoided, will result in death or serious injury.

Warning

•

Always ensure compliance with relevant safety laws and

standards.

•

All work must be carried out in a safe manner by a qualified person in

compliance with applicable national regulations.

2 Specifications

The EX600 range of units can be connected to a fieldbus to realize the

reduction of input / output device wiring and a distributed control system.

The system communicates with the fieldbus through the SI unit.

One SI unit can be connected to manifold valves with up to 32 outputs,

and to input, output, I/O and IO-Link master units to a maximum of 9 units.

2.1 General specifications

Item

Specifications

Ambient temperature

-10 to +50

o

C

Ambient humidity

35 to 85% RH (no condensate)

Ambient storage temperature

-20 to +60

o

C

Withstand voltage

500 VAC applied for 1 minute

Insulation resistance

500 VDC, 10 M

Ω

or more

Enclosure rating

IP67 (manifold assembled)

Standard

EMC / RoHS directive, UL (CSA)

Weight

300 g

2 Specifications (continued)

2.2 Electrical specifications

3 Name and function of Individual parts

No

Part

Description

1 LED display

Displays the SI unit status.

2 Display cover

Display cover for switch setting.

3 Display cover screw

To open the display cover.

4 Connector (PORT 2)

Connector for Fieldbus Outputs.

5 Marker groove

Groove for identification marker.

6 Valve plate hole

Hole for valve plate mounting.

7 Valve plate groove

Groove for valve plate mounting.

8 Joint bracket

Bracket for joining to adjacent units.

9 Unit connector

Connector for signal/power to next unit.

10 Connector (PORT 1)

Connector for Fieldbus Inputs.

12 Seal cap (2 pcs.)

For all unused M12 connectors

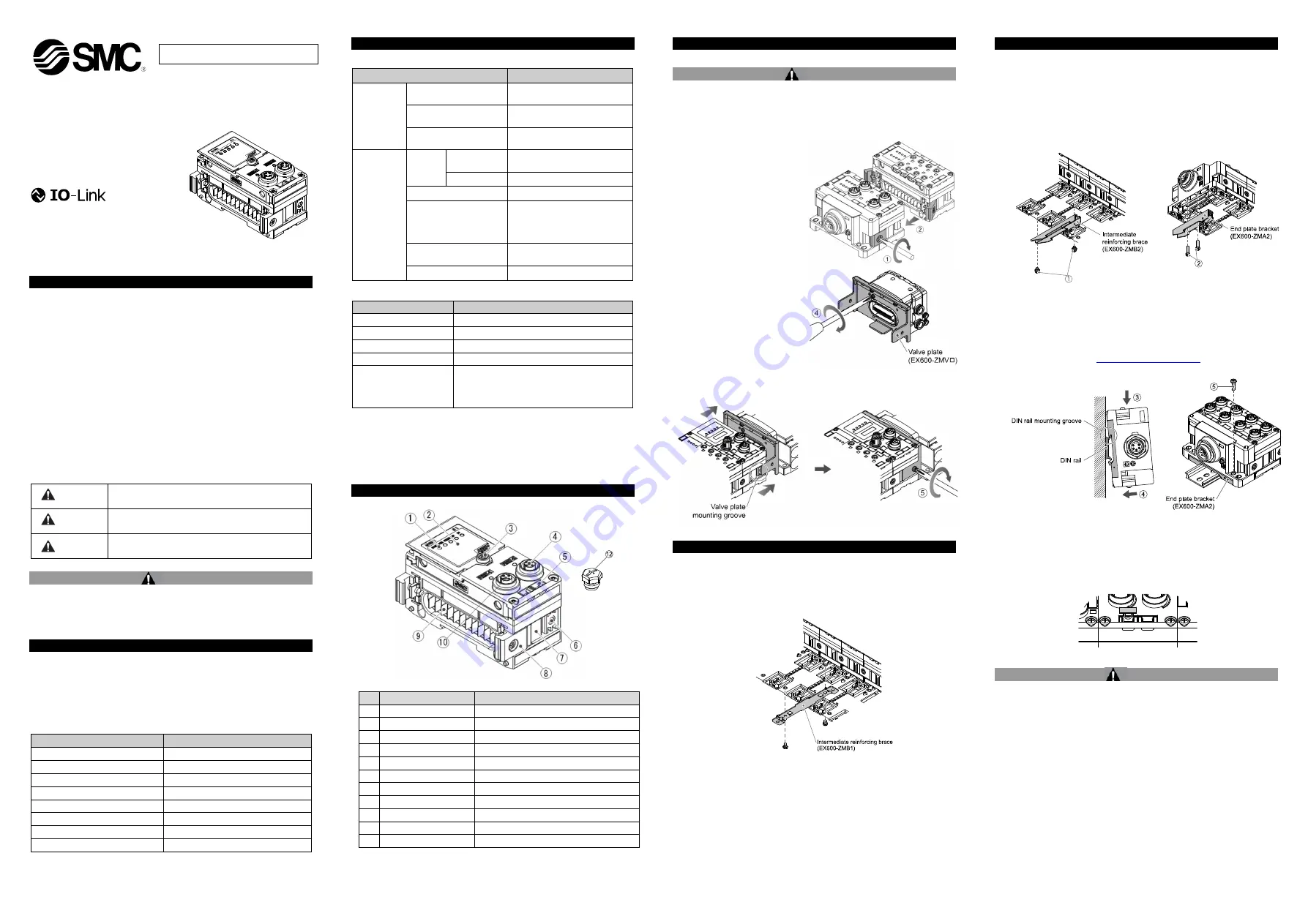

4 Assembly

4.1 Assembling the unit

Warning

Do not install the product unless the safety instructions have been read

and understood.

(1) Connect an I/O unit to the end plate. Digital and analogue units can

be connected in any order. Joint bracket screw tightening torque: 1.5

to 1.6 Nm.

(2) Add more I/O units. Up to 9

I/O units can be connected

to one manifold.

(3) Connect the SI unit. After

connecting the required I/O

units, connect the SI unit.

The connection method is

as above.

(4) Mount the valve plate

(EX600-ZMV#) to the valve

manifold using the valve

screws (M3 x 8) supplied.

(Tightening torque: 0.6 to

0.7 Nm).

(5) Connect

the

SI

unit

assembly to the valve

manifold.

Insert the valve plate into

the valve plate mounting

groove.

Then fix using the valve plate mounting screws (M4 x 6) supplied

(Tightening torque: 0.7 to 0.8 Nm).

5 Installation

•

Direct mounting

(1) When assembling six or more units, the middle part of the assembly

must be fitted with an intermediate reinforcing brace (EX600-ZMB1)

before mounting using 2-M4x5 screws (Tightening torque: 0.7 to 0.8

Nm).

(2) Mount and tighten the end plate at one end of the unit and mount the

intermediate reinforcing brace if required using M4 screws

(Tightening torque: 0.7 to 0.8 Nm).

Fix the end plate at the valve side while referring to the operation

manual for the applicable valve series.

5 Installation (continued)

•

DIN rail mounting

(1) When assembling six or more units, the middle part of the complete

assembly must be fitted with an intermediate reinforcing brace for DIN

rail mounting (EX600-ZMB2), using 2-M4 x 6 screws.

(Tightening torque: 0.7 to 0.8 Nm).

(2) Mount the end plate bracket (EX600-ZMA2) to the end plate using 2-

M4 x 14 screws (Tightening torque: 0.7 to 0.8 Nm)

.

For the SY series, use end plate bracket (EX600-ZMA3).

(3) Hook the DIN rail mounting groove on to the DIN rail.

(4) Press the manifold using its side hooked to the DIN rail as a fulcrum

until the manifold is locked onto the DIL rail.

(5) Fix the manifold by tightening the DIN rail fixing screws (M4 x 20) on

the end plate bracket (Tightening torque: 0.7 to 0.8 Nm).

Refer to the Operation Manual for the applicable valve series on the

SMC website (URL:

https://www.smcworld.com

) for the mounting

method of the valve manifold.

5.1 Identification marker

The signal name of the input or output devices and unit address can

be written on the marker and can be installed on each unit.

Mount a marker (EX600-ZT1) into the marker groove as required.

•

5.2 Environment

Warning

•

Do not use in an environment where corrosive gases, chemicals, salt

water or steam are present.

•

Do not install in a location subject to vibration or impact in excess of

the product’s specifications.

•

Do not mount in a location exposed to radiant heat that would result in

temperatures in excess of the product’s specifications.

Item

Specifications

Power

supply

voltage /

current

Control and Input

power supply

24.0 VDC

2.0 A max.

Solenoid valve and

Output power supply

24.0 VDC

2.0 A max.

Internal current

consumption

120 mA maximum

Solenoid

valve

specification

Output

type

EX600-SPN3

PNP / source (negative

common)

EX600-SPN4 NPN / sink (positive common)

Number of outputs

32 outputs

Applicable valve series

24 VDC and 1.0 W max.

Solenoid valve with surge

voltage suppression

(manufactured by SMC)

Output condition during

communication error

HOLD / CLEAR / Force ON

Protection function

Short circuit protection

2.3 Communication specifications

Item

Specifications

Protocol

PROFINET V2.35

Conformance class

Class C (only for IRT switch function)

Communication speed

100 Mbps

Configuration file

GSDML-V2.35-SMC-EX600-***.xml

Applicable functions

Fast Start Up

MRP (Media Redundancy Protocol)

System redundancy s.2

Web Server

ORIGINAL INSTRUCTIONS