TABLE OF CONTENTS

SECTION 8

−

CONFIGURATION (IF EQUIPPED)

34

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8-1. Accessing Configuration Web Pages

34

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8-2. Home Screen

34

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8-3. Setup Screen

35

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8-4. Arc Management Screen

35

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8-5. Data Management Screen

36

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8-6. Help Screen

36

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECTION 9

−

MAINTENANCE & TROUBLESHOOTING

37

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

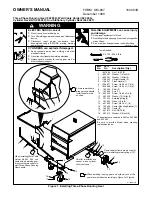

9-1. Routine Maintenance

37

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9-2. Blowing Out Inside Of Unit

37

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9-3. Error Code Troubleshooting Description And Tables

38

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9-4. Troubleshooting

40

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECTION 10

−

ELECTRICAL DIAGRAMS

42

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECTION 11

−

PARTS LIST FOR 350 AND 500 MODELS

50

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

WARRANTY

Summary of Contents for Continuum 350

Page 17: ...OM 257 798 Page 13 Notes...

Page 27: ...OM 257 798 Page 23 Notes...

Page 45: ...OM 257 798 Page 41 Notes...

Page 47: ...OM 257 798 Page 43 264 238 B...

Page 48: ...OM 257 798 Page 44 Figure 10 2 Circuit Diagram For Continuum 350 Model Page 2 of 2...

Page 49: ...OM 257 798 Page 45 264 238 B...

Page 50: ...OM 257 798 Page 46 Figure 10 3 Circuit Diagram For Contiuum 500 Model Page 1 of 2...

Page 51: ...OM 257 798 Page 47 265 841 B...

Page 52: ...OM 257 798 Page 48 Figure 10 4 Circuit Diagram For Continuum 500 Model Page 2 of 2...

Page 53: ...OM 257 798 Page 49 265 841 B...

Page 62: ...OM 257 798 Page 58 Notes...