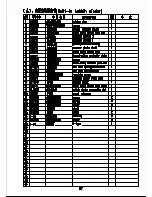

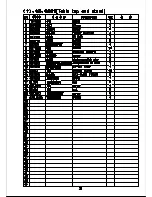

8. Alarm description, possible cause and corrective action

The PSDA driver has various protective functions. When one of the protections is

activated, the motor trips according to the timing chart, and the Servo Alarm Output (ALM)

is turned off.

Actions to be taken after trip events

• After a trip event, the LED touch panel displays an alarm code no., and no Servo-ON

occurs.

• Any trip status is cleared by keeping A-CLR (Alarm Clear Input) on for at least 120 ms

after A-CLR off.

•The overload protection can be cleared by A-CLR at least 10 seconds after the

occurrence of the event. If the control power connection between r and t is opened, the

time limiting operation is cleared.

• The alarms mentioned above can also be cleared with the LED touch panel.

Notes: Protections marked with * cannot be cleared with A-CLR (Alarm Clear Input).

They should be cleared by turning the power off, removing the causes, and then

turning the power on again

.

Code

Protection

cause

Corrective action

Err

01

Over current

The current flowing in the converter is larger

than the specified value.

1) The driver failed (due to defective circuits

or IGBT parts).

2) Motor wires (U, V and W) are shorted.

3) Motor wires (U, V and W) are grounded.

Motor burned

5) Poor connection of Motor wires

6) The relay for the dynamic brake is melted

and stuck due to the free quent

Servo-ON/OFF.

7) The motor is not compatible with the

driver.

1) Disconnect the motor wires, and enter

Servo-ON. If this trouble hap-pens

immediately, replace the driver with a

new one (that is working correctly).

2) Check if the U. V and W wires are

shorted at the connections. Reconnect

them, if necessary.

3) Measure the insulation resistance

between U/V/W and earth wire. If the

resistance is not correct, replace the

motor with a new one.

4) Measure the resistance between U, V

and W. If they are unbalanced, replace

the motor with a new one.

5) Check if the U/V/W connector pins are

firmly secured with screws. Loosened

pins should be fixed firmly.

6) Replace the driver with a new one. Do

not start or stop the motor by entering

Servo-ON or OFF.

7) Check the capacity of the motor and

driver on the nameplate. If the motor is

not compatible with the driver, replace it

with a correct one.

Err

02

Over voltage

The line voltage is larger than the specified Measure

the

terminal-to-terminal

Summary of Contents for GA204-107

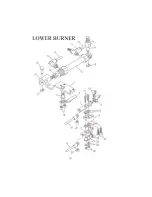

Page 1: ...BT 11020 RP TB PARTS INSTRUCTION MANUAL...

Page 8: ...00 1 2 3 4 5 2 50 054 5 652257 5 58 9 5 4 4 57 22 4 5 3 257...

Page 9: ......

Page 10: ...0 1 2 3 4 2 3 4 3 5 6 503 7 3 4 8 3 9 9 2 5 5 0 0 5 0 5 5 3...

Page 11: ......

Page 12: ......

Page 13: ......

Page 14: ......

Page 15: ......

Page 16: ......

Page 17: ......

Page 18: ......

Page 19: ......

Page 20: ......

Page 21: ......

Page 22: ......

Page 23: ......

Page 24: ......

Page 25: ......

Page 26: ......

Page 27: ......

Page 28: ......

Page 29: ......

Page 30: ......

Page 31: ......

Page 32: ......

Page 33: ......

Page 34: ......