Table 3

* When a low battery condition is indicated, both, main and secondary, batteries must be

changed altogether.

TECHNICAL SPECIFICATIONS

Communication range with the

translator or expander

100 m

Open space

Operating frequency

916 MHz

Modulation type

FSK

Operating frequency channels

6

Radiated power

5 dBm (3 mW)

Typical

Transmission message period

60 sec

Default

Main battery

*

Type CR123A (3 Vdc)

5 years typical

Secondary battery

*

Type CR2032

А

(3 Vdc)

2 months typical

Dimensions

110 mm x 65 mm

Including adaptor wall

base

Weight

130 g

Including adaptor wall

base

IP rating

21C

Max tolerated humidity

(no condensing)

95% RH

Operating temperature range

From –10 °C to +55 °C

Required programming software

“Wirelex-Fire” revision

5.1.3 and successive

Minimum required Vega interface

firmware version for the translator

FW v2.01

For magnet test

5) After all detectors have been inspected and serviced, reinstall them in their mounting bases, re-apply power to the system and

check correct operation as described under the TESTING paragraph.

FAULT SELF-TEST

The wireless heat detector periodically performs a self-test and, if a fault condition is detected, a fault message is sent to the control

panel via translator / expander.

The fault condition is locally signaled by the visual LED indicator located at the center of the detector (see Table 1).

A fault condition is determined by:

a) Fault on the thermal electronic circuit, etc.

b) Low batteries level.

IMPORTANT! - THERMAL ALARM THRESHOLD SETTING

Thermal alarm threshold setting can be programmed

ONLY THROUGH THE PC’S WIRELEX CONFIGURATION PROGRAM AND

ONLY DURING WIRELESS SYSTEM CONFIGURATION; IT CANNOT BE CHANGED AFTER!

Thresholds level characteristics are illustrated in table 4 (default is A1R).

60 mm

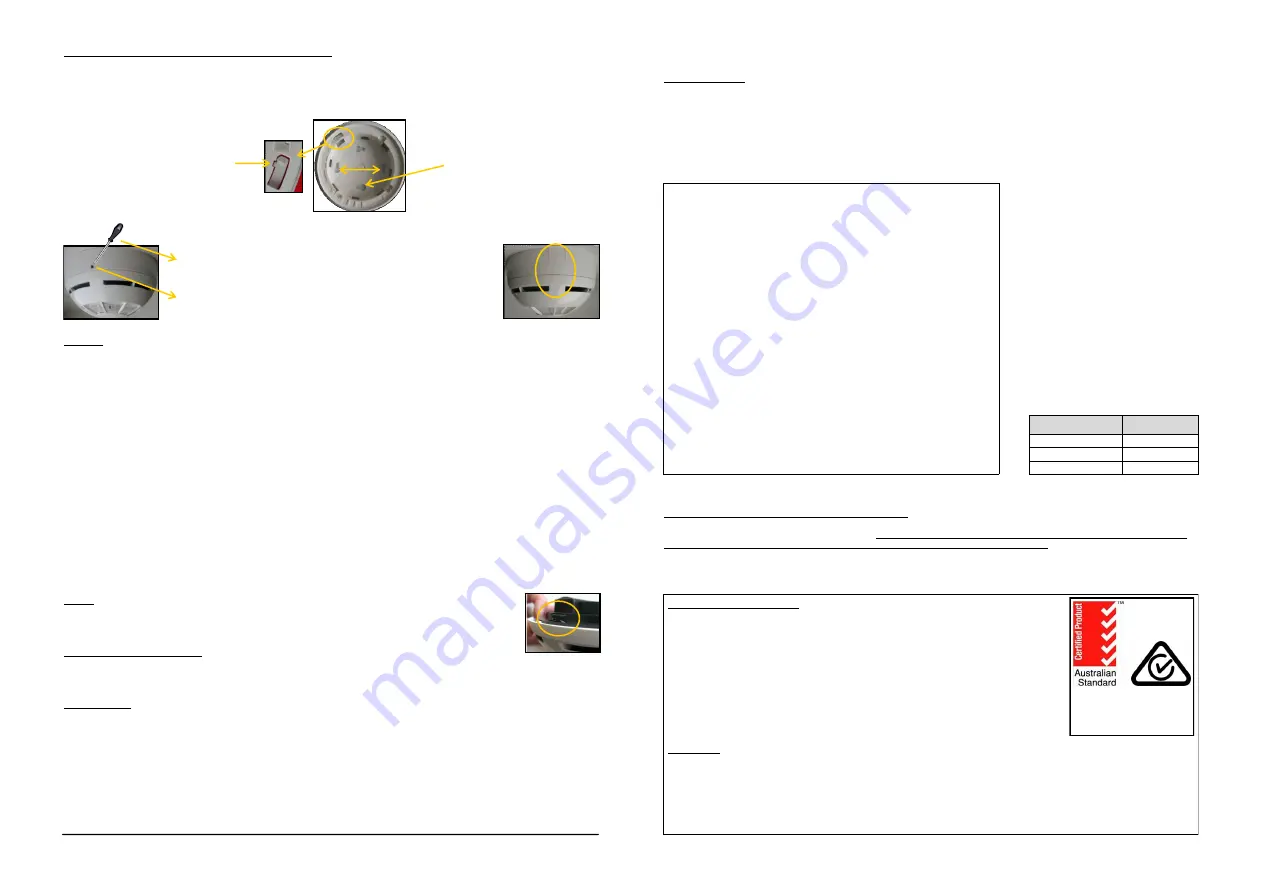

Picture 6 - Detector block and holes for the screws

Detector block. Remove the small

plastic lug on the plastic blocking grip,

to allow the block of the detector

Holes to screw the base onto the wall

Picture 7 - Detector block removal

Tool to remove the

blocked detector

Hole to unblock the detector

WIRELESS DETECTOR ANTI-TAMPER BLOCK AND REMOVAL

The base for the wireless heat detector has a special anti-tamper device block. To lock the sensing device onto the base, cut off the

small plastic lug

on the plastic blocking grip on the detector base (Picture 6).

To remove the blocked detector from the base, insert a tool, like a small screwdriver, into the hole and remove the detector

(Picture 7).

TESTING

Detectors should be tested after installation and during periodic maintenance visits.

Detectors can be tested as follows:

Magnet test

The wireless optical smoke detector has been designed to permit a magnetic functional test. To perform the magnetic test put and

hold the magnet near the surface of the indicated area (Picture 8).

Heat test

Use a hair dryer of 1000-1500 W or an heat tool from an approved manufacturer. Direct the heat towards the sensor from its side.

Hold the heat source at about 15 cm away from the sensor in order to prevent damage to its cover during testing.

When this test is performed:

1) The detector must enter into alarm condition, activating the central LED indicator (blink red as per Table 1).

2) Transmit the fire alarm message to the control panel via translator / expander.

3) An alarm condition on the control panel should be triggered.

If the detector does not respond to the test correctly it may be necessary to clean it: in this case follow the instructions indicated in the

“MAINTENANCE” paragraph.

If testing fails again after maintenance then replace the detector with a new one and return the faulty one for servicing.

After every test, the detector must be reset by the specific command on the control panel (see the RESET paragraph).

RESET

To reset the detector from alarm or fault condition it is necessary to send the reset

command from the control panel.

TAMPER DETECTION FEATURE

The wireless heat detector is provided with a tamper switch and, in case of removal of the detector from its base, it sends a tamper

detection message to the control panel (Picture 9).

MAINTENANCE

1) Before starting any maintenance work, isolate and disable the system, in order to avoid accidental and unwanted alarm

conditions.

2) Remove the detector from its mounting base to allow inspection and servicing at ground level and in good light.

Inspect the thermistor area: use a small, soft bristle brush to dislodge any obvious contaminants such as insects, spider webs,

hairs, etc.

3) Use a small vacuum tube or dry, clean, compressed air to suck up or blow any remaining small particles away from the thermistor.

4) Wipe the exterior housing of the detector with a clean, damp, lint-free cloth to remove any surface film that can later

attract airborne contaminants.

HOCHIKI EUROPE (UK) LTD

, Grosvenor Road - Gillingham Business Park - Gillingham -

Kent ME8 0SA - U.K.

www.hochikieurope.com

L20-SG350-6100 (v1.1)

Picture 9 - Tamper switch

Threshold levels

Value

Fixed

58 °C

A1R

(rate of rise)

58 °C

High temperature

78 °C

Table 4 - Thermal alarm thresholds

Picture 8 - Magnetic test area:

correct position for magnet test

WARNINGS AND LIMITATIONS

Our devices use high quality electronic components and plastic materials that are highly resistant to

environmental deterioration. However, after 10 years of continuous operation, it is advisable to

replace the devices in order to minimize the risk of reduced performance caused by external fac-

tors. Ensure that this device is only used with compatible control panels. Detection systems must be

checked, serviced and maintained on a regular basis to confirm correct operation. Smoke sensors

may respond differently to various kinds of smoke particles, thus application advice should be

sought for special risks. Sensors cannot respond correctly if barriers exist between them and the

fire location and may be affected by special environmental conditions. Refer to and follow national

codes of practice and other internationally recognized fire engineering standards. Appropriate risk

assessment should be carried out initially to determine correct design criteria and updated periodi-

cally.

WARRANTY

All devices are supplied with the benefit of a limited 3 year warranty relating to faulty materials or manufacturing defects, effective

from the production date indicated on each product. This warranty is invalidated by mechanical or electrical damage caused in the

field by incorrect handling or usage. Product must be returned via your authorized supplier for repair or replacement together with

full information on any problem identified. Full details on our warranty and product‟s returns policy can be obtained upon request.

The warranty does not cover the provided batteries.

ABN 67 153 750 648

SAI Global

Lic SMK40120

Lic SMK40119

AS7240.5-2004

AS4428.9-2006

Class A1R