7

Commissioning

Note

• Commissioning should only be conducted by qualified personnel.

• Only little resistance may operate at the valve output.

• Observe the specifications on the rating plate.

• Start up the valve only if it is fully mounted and built-in.

• Check the connection points for tightness.

• Before commissioning, check to ensure the operating conditions and permiss-

ible limit values have been observed (

Technical Data).

8

Operation

• Observe the operating conditions.

• Always observe the permissible limit values.

Warning

Danger of injury from the hot surfaces of the valve.

• Do not touch the valve during operation or immediately afterward.

9

Dismantling

Warning

Danger of injury from the hot surfaces of the valve and pipeline.

Piping system and valve can be hot and under pressure.

• Allow the valve and pipelines to cool and make them pressureless.

Note

The valve should only be dismantled by qualified personnel.

1. De-pressurise the pipeline and valve.

2. Switch off the voltage.

3. Allow the valve and pipeline to cool.

4. Remove the valve from the pipeline (remove the electrical push-in connector and

fittings).

9.1 Dismantling of the solenoid coil

If repairs are required, the solenoid coil can be replaced.

Warning

Danger of injury from the hot surfaces of the valve.

• Do not touch the valve during operation or immediately afterward.

Dismantling:

1. Switch off the voltage.

2. Disconnect the electrical plug connector.

3. Let the solenoid coil and valve cool off.

4. Loosen the retaining nut and remove the solenoid coil from the armature guiding

tube.

Note

With solenoid coils for alternating current (VACN-H1-A1-..A):

A dismounted solenoid coil, when powered, can be destroyed within a short

time.

• Connect a solenoid coil to voltage only if it is correctly mounted on the arma-

ture tube of the basic valve.

10

Accessories

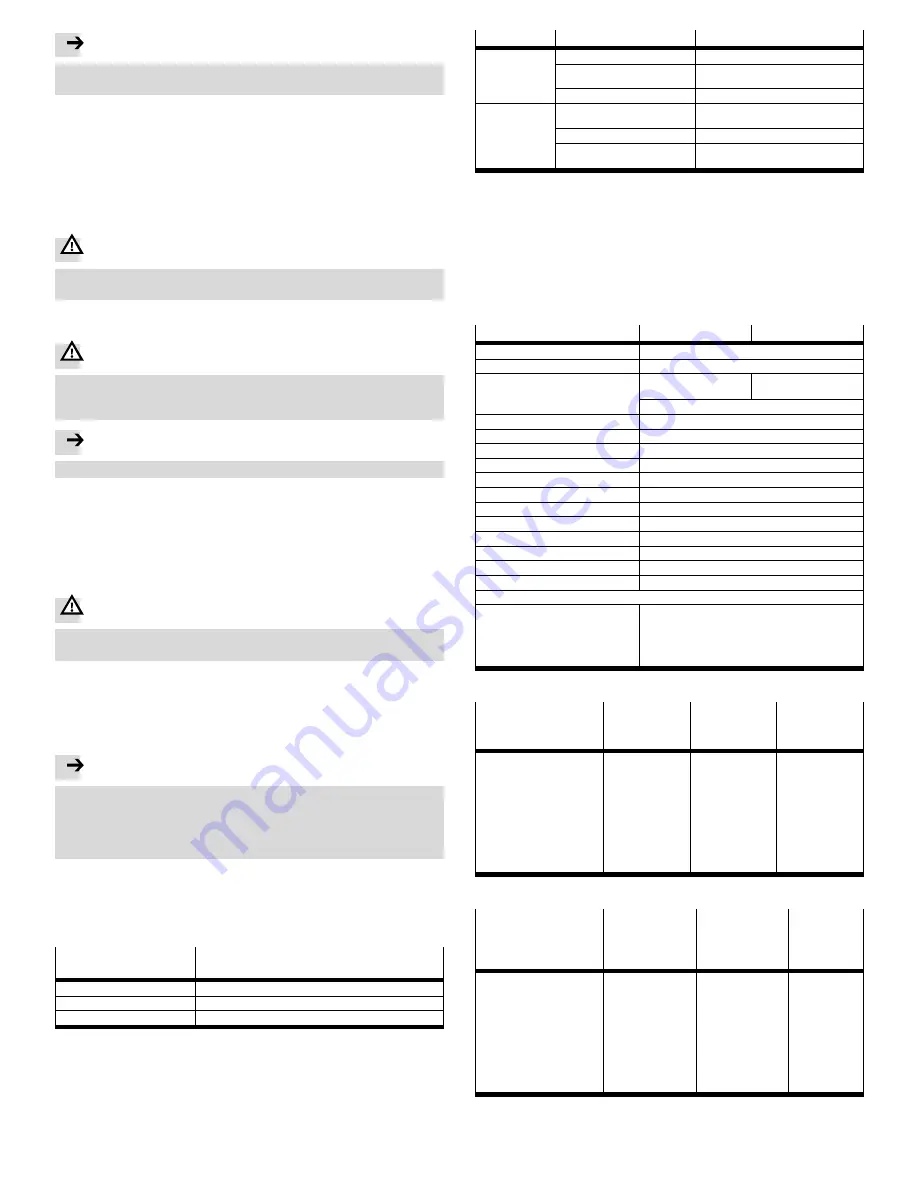

The following table shows appropriate solenoid coils for an armature tube 14 mm

with device plug in accordance with EN 175301-803, form A.

Current information on accessories

www.festo.com/catalogue.

Appropriate solenoid

coils

1)

Characteristic coil data

VACN-H1-A1-1

24 V DC ± 10 %; 11.9 W

VACN-H1-A1-2A

110 V AC ± 10 % (60 Hz); 18.5 VA

VACN-H1-A1-3A

230 V AC ± 10 % (60 Hz); 18.8 VA

1)

Technical data

www.festo.com/catalogue

data sheet

Fig. 3

11

Trouble-shooting

Malfunction

Possible cause

Remedy

Valve does not

close

Valve defective.

• Replace valve.

Flow direction is incorrect.

• Install the valve according to the

terminal identification code.

Nominal voltage still applied.

• Check electrical connection.

Valve does not

open

Solenoid coil or valve defective.

• Replace solenoid coil.

• Replace valve.

Operating pressure is too high.

• Reduce the operating pressure.

Nominal voltage is interrupted or

insufficient.

• Check voltage.

Fig. 4

• Send the defective solenoid coils to our repair service. Information about spare

parts and accessories

www.festo.com/spareparts.

12

Maintenance and care

• Check the valve at least once every 6 months for leakage.

• Check the valve at least once every 6 months for function.

• Clean the exterior of the valve regularly with a soft cloth. The permissible

cleaning agent is soap suds.

13

Technical data

General

VZWE-E-...

VZWE-F-...

Valve function

2/2-way, single solenoid, closed

Manual override MO

None

Design

Corner design

Straight version with

flange

Diaphragm valve

Reset method

Mechanical spring

Type of control

Piloted

Actuation type

Electrical

Mounting position

Any

Sealing principle

Soft

Direction of flow

Non-reversible

Operating medium

Compressed air to ISO 8573-1:2010 [7:4:4]

Note on operating/pilot medium

Operation with lubricated medium not possible

Operating pressure

[bar]

0.35 ... 8

Differential pressure

[bar]

0.35

Ambient temperature

[°C]

–20 ... +60

Protection class

IP65 in accordance with EN 60529

Information on materials

Housing

Screws

Armature tube

Seal

Diaphragm

Die-cast aluminium (EN AC-47100D)

High-alloy steel (1.4301)

High-alloy steel

Nitrile rubber

NBR-PA

Fig. 5

Characteristics

Nominal size

Flow factor

Product weight

[mm]

[m

3

/h]

[kg]

VZWE-E-M22C-M-G34-200-H

VZWE-E-M22C-M-G1-250-H

VZWE-F-M22C-M-G1-250-H

VZWE-E-M22C-M-G112-400-H

VZWE-F-M22C-M-G112-400-H

VZWE-E-M22C-M-G2-500-H

VZWE-F-M22C-M-F600-500-H

VZWE-E-M22C-M-G212-620-H

VZWE-F-M22C-M-F750-620-H

VZWE-F-M22C-M-F890-760-H

20

25

25

40

40

50

50

62

62

76

15

22

22

48

48

78

78

95

95

210

0.420

0.420

0.430

1.300

0.950

2.800

3.300

3.100

3.100

3.600

Fig. 6

Characteristics

Process valve

connection 1

(input)

Process valve

connection 2

(output)

Max.

tightening

torque

1)

[Nm]

VZWE-E-M22C-M-G34-200-H

VZWE-E-M22C-M-G1-250-H

VZWE-F-M22C-M-G1-250-H

VZWE-E-M22C-M-G112-400-H

VZWE-F-M22C-M-G112-400-H

VZWE-E-M22C-M-G2-500-H

VZWE-F-M22C-M-F600-500-H

VZWE-E-M22C-M-G212-620-H

VZWE-F-M22C-M-F750-620-H

VZWE-F-M22C-M-F890-760-H

G

¾

G1

G1

G1

½

G1

½

G2

Flange-

@

60 mm

G2

½

Flange-

@

75 mm

Flange-

@

89 mm

G

¾

G1

Flange-

@

92 mm

G1

½

Flange-

@

106 mm

G2

Flange-

@

145.5 mm

G2

½

Flange-

@

145.5 mm

Flange-

@

162 mm

60

200

200

240

240

300

–

2)

350

–

2)

–

2)

1)

Max. tightening torque for connecting thread

2)

No thread connection present

Fig. 7