11

Disassembly

WARNING!

Danger of crushing! Uncontrolled advance of piston rod.

When the energy supplies are switched off, if the compressed air supply is

switched off first and only then the operating voltage, in case of a fault

(e.g. defective valve block) there may be continuous excess pressure in a cylinder

chamber. The piston rod may then advance unexpectedly during disassembly and

crush body parts.

Switch off the energy supplies in the following sequence to ensure that the integ

rated valve block can safely exhaust the drive:

•

First switch off the operating voltage supply.

•

Only then switch off the compressed air supply.

WARNING!

Danger from parts flying through the air!

If there is still excess pressure in a cylinder chamber despite the compressed air

supply being switched off, when a cylinder end cap is loosened it may fly off sud

denly through the air and injure people.

•

Do not dismantle the cylinder end cap! The product must be overhauled by

the Festo repair service only.

1. First switch off the operating voltage supply and then the compressed air sup

ply so that the integrated valve block exhausts the drive.

2. Disconnect the slider gate from the piston rod.

3. Loosen the screws on the flange of the process valve or shutoff weir.

4. Remove drive (along with mounting adapter and coupling extension if neces

sary).

12

Disposal

–

Observe the local regulations for environmentally friendly disposal.

–

Dispose of the product in an environmentally friendly manner. When doing

this, also take residual media into account (recycling of hazardous waste

where appropriate).

13

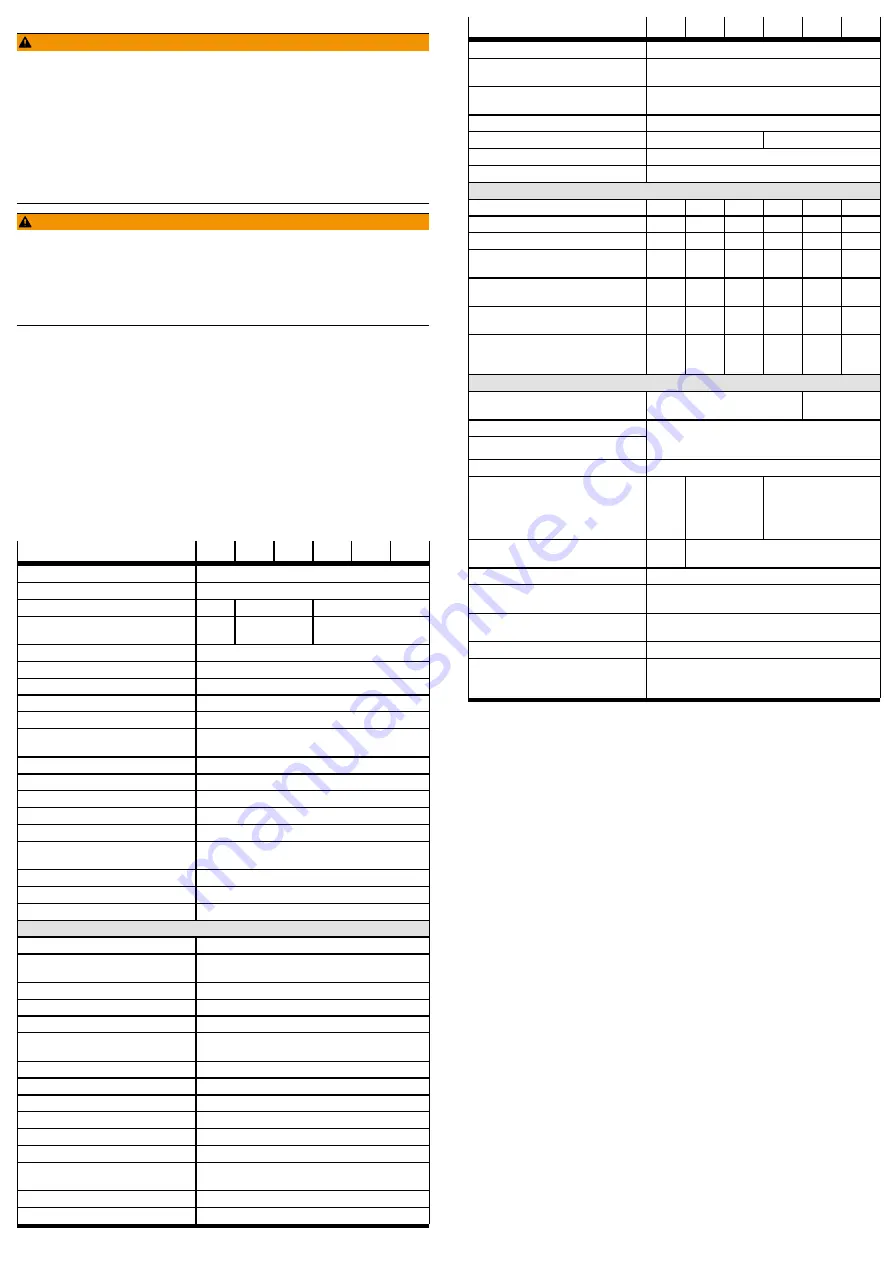

Technical Data

DFPI-...-ND2P-C1V-...-A

-100

-125

-160

-200

-250

-320

Based on standard

DIN 3358

Type of mounting

On flange to DIN 3358

Flange hole pattern

F07

F10

F10, F14

Spanner size on the piston

rod

22

27

36

Constructive design

Piston rod, cylinder barrel

Cushioning

No cushioning

Mounting position

Any

Mode of operation

Doubleacting

Position detection

With integrated displacement encoder

Measuring principle of dis

placement encoder

Potentiometer

Positioning accuracy

[% FS]

1

Repetition accuracy

[% FS]

±1

Hysteresis

[% FS]

±1

Size of dead space

[% FS]

1

Accuracy of analogue output

[% FS]

±1

Analogue output response

time

[ms]

<

100

Analogue output load

[Ω]

600 (maximum)

Analogue input load

[Ω]

500 (maximum)

Electrical connection

5pin; straight plug; screw terminal

Pneumatic connection

DFPI...ND2PC1V

G

¼

DFPI...ND2PC1VP...

for tubing outside

Æ

8 mm

for tubing outside

Æ

10 mm

Operating pressure

[bar]

3 … 8

Nominal operating pressure

[bar]

6

Operating medium

Compressed air to ISO 85731:2010 [7:4:4]

Note on the operating medi

um

Lubricated operation possible

(required in further operation)

Relative humidity

[%]

0 … 100 (condensing)

Operating voltage range

[V DC]

24 ± 10 %

Nominal operating voltage

[V DC]

24

Max. current consumption

[mA]

220 (at 24 V DC)

Noload supply current

[mA]

40 (at 24 V DC)

Max. cable length

[m]

15

Reverse polarity protection

For operating voltage, setpoint value, initialisation con

nection

Setpoint input

[mA]

4 … 20

Analogue output

[mA]

4 … 20

DFPI-...-ND2P-C1V-...-A

-100

-125

-160

-200

-250

-320

Initialisation input

[V DC]

22.8 … 26.4; I = 11 mA (at 24 V DC)

Seal closing function

(eng. Leak Proof Function)

[mA]

4.0

£

I

£

4.2

19.8

£

I

£

20.0

Degree of protection (in

assembled state)

IP65, IP67, IP68, IP69K, NEMA 4

Stroke

[mm]

40 … 990

Stroke reserve

[mm]

3

4

Ambient temperature

[°C]

–5 … +50

Outdoor use

C1 (weatherproof locations as per IEC 60654)

Product weight

Basic weight at 0 mm stroke

DFPI...ND2PC1V

[g]

4671

7693

9099

18358

29956

45200

DFPI...ND2PC1VP

[g]

5237

8259

9665

18924

30552

45766

Additional moving mass per

10 mm stroke

[g]

27

52

52

87

87

87

Moving masses at 0 mm

stroke

[g]

1228

1944

2250

4722

7059

11417

Additional weight per 10 mm

stroke

[g]

80

145

159

187

325

399

Additional weight of dis

placement encoder per

10 mm

[g]

2

2

2

2

2

2

Materials

Cylinder barrel

Anodised wrought aluminium alloy

Highalloy stain

less steel

Cover (end cap)

Bottom cover (bearing cap)

Anodised wrought aluminium alloy or

Anodised and painted wrought aluminium alloy or

Diecast aluminium

Piston rod

Highalloy stainless steel

Screws

High

alloy

stain

less

steel

Steel and high

alloy stainless

steel

Highalloy stainless steel

Seals

NBR,

PU

NBR

Note on materials

RoHScompliant, contains PWIS substances

Vibration resistance as per

DIN/IEC 68 Part 26

0.35 mm path at 10 … 60 Hz;

5 g acceleration at 60 … 150 Hz

Continuous shock resistance

as per DIN/IEC 68 Part 282

±15 g at 6 ms duration;

1000 shocks per direction

Approval

RCM

CE marking

(See declaration of conform

ity

è

In accordance with EUEMC Directive

1)

In accordance with EU Explosion Protection Directive

(ATEX)

2)

1) The device is intended for industrial use. Outside industrial environments, e.g. in commercial and mixed

residential areas, actions to suppress interference may have to be taken.

2) Approvalspecific special documentation must be taken into account

è

www.festo.com/sp.

Tab. 5 Technical Data