ENGLISH

21 / 28

0006081514_201711

EXPECTED LIFESPAN

The expected lifespan of burners and relevant components depends very much from the type of application on which the burner is installed, from

cycles of delivered power, from the conditions of the environment in which it is located, from maintenance frequency and mode, etc.

Standards about safety components provide for a project expected lifespan expressed in cycles and/or years of operation.

Such components ensure the correct operation in standard (*) operating conditions, with periodic maintenance according to the instructions

contained in the manual.

The table below shows the project expected lifespan of the main safety components; approximately, operating cycles correspond to the burner

activations.

When this expected lifespan limit has almost been reached the component must be replaced with an original spare part

.

IMPORTANT

warranty conditions (laid down in contracts and/or delivery or payment notes, if necessary) are independent and do not refer to the

expected lifespan stated below.

(*) “Normal” operating conditions means applications on water boilers and steam generators or industrial applications compliant with the standard

EN 746, in environments with temperatures within the limits provided for in this manual and with pollution degree 2 in compliance with annex M

of the standard EN 60335-1.

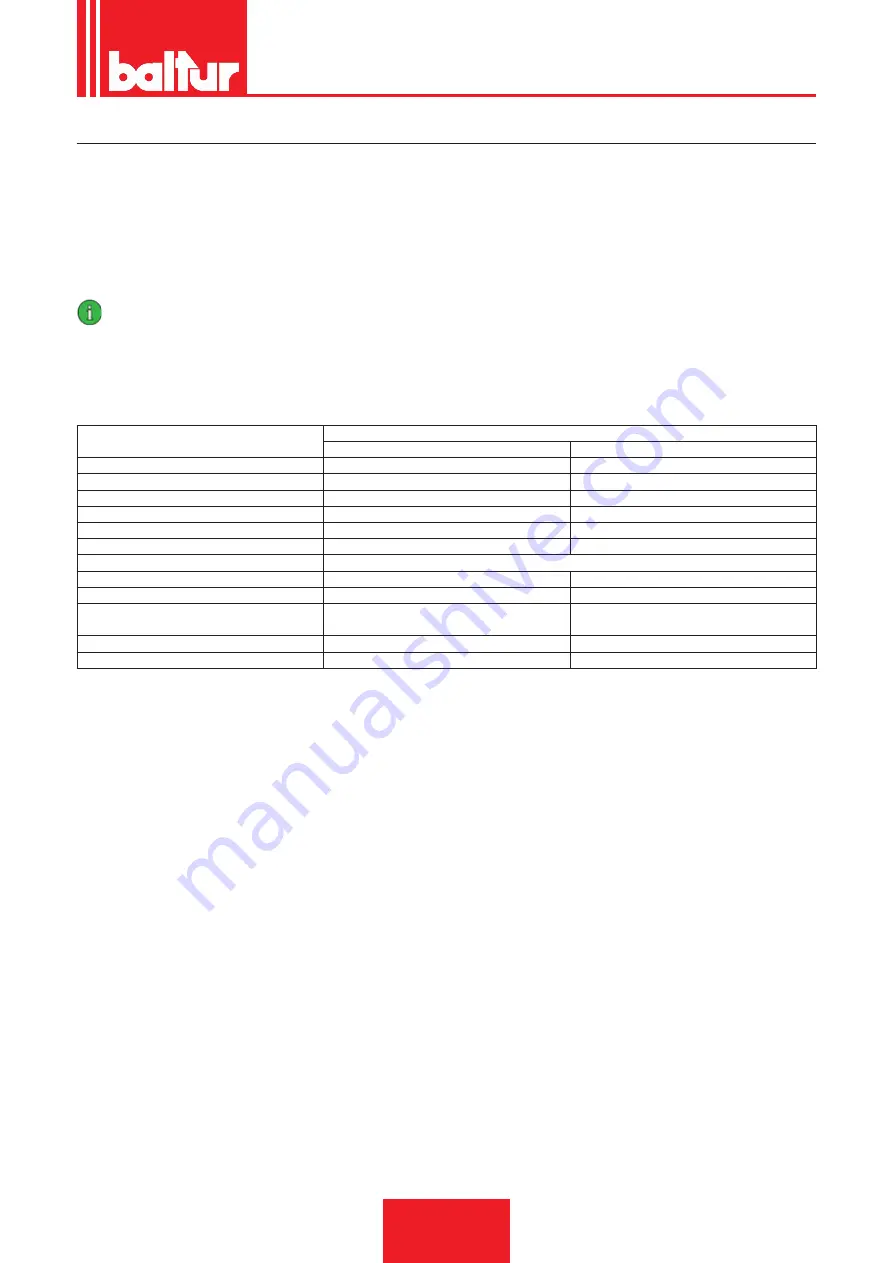

Safety component

Project expected lifespan

Operating cycles

Years of operation

Control box

250 000

10

Flame sensor (1)

N.A.

10,000 operating hours

Seal control

250 000

10

Gas pressure switch

50 000

10

Air pressure switch

250 000

10

Gas pressure regulator (1)

N.A.

15

Gas valves (with seal check)

Until the first seal fault signal

Gas valves (without seal check) ( 2)

250 000

10

Servomotors

250 000

10

Liquid fuel hoses

N.A.

5 (every year for fuel oil burners or in the presence

of biodiesel in diesel/kerosene)

Liquid fuel valves

250 000

10

Air fan impeller

50,000 activations

10

(1) The characteristics can degrade over time; during the annual maintenance the sensor must be checked and in case of flame signal degradation

must be replaced.

(2) Using normal mains gas.

Summary of Contents for TBG 600 ME

Page 2: ......

Page 25: ...ITALIANO 23 28 0006081514_201711 SCHEMI ELETTRICI TBG 480 2000 ME...

Page 26: ...ITALIANO 24 28 0006081514_201711 TBG 480 2000 ME...

Page 27: ...ITALIANO 25 28 0006081514_201711 TBG 480 2000 ME...

Page 28: ...ITALIANO 26 28 0006081514_201711 TBG 480 2000 ME...

Page 30: ......

Page 53: ...ENGLISH 23 28 0006081514_201711 WIRING DIAGRAMS TBG 480 2000 ME...

Page 54: ...ENGLISH 24 28 0006081514_201711 TBG 480 2000 ME...

Page 55: ...ENGLISH 25 28 0006081514_201711 TBG 480 2000 ME...

Page 56: ...ENGLISH 26 28 0006081514_201711 TBG 480 2000 ME...

Page 58: ......

Page 59: ......