Installation and Operational Instructions for

ROBATIC

®

-clutch Type 500.1_ _ and Type 580.1_ _

Sizes 3 – 9

(B.5.0.GB)

28/08/2007 TK/RB/RJ

Chr. Mayr GmbH + Co. KG

Tel.: 08341 / 804-241

Eichenstraße 1

Fax: 08341 / 804-422

87665 Mauerstetten

http://www.mayr.de

Page 6 of 8

Germany

eMail:

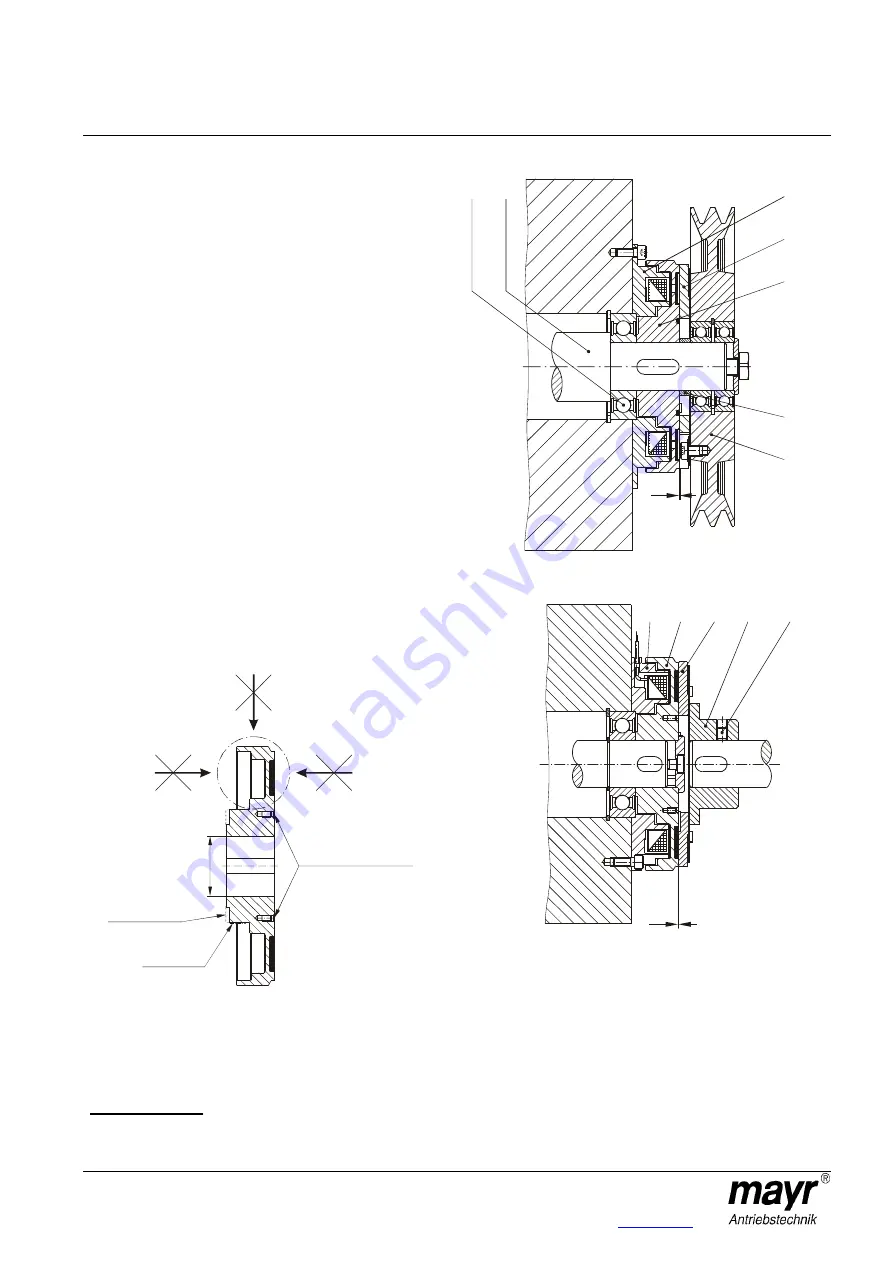

Installation Example 1 (Fig. 3)

Please Observe: Positions 8 to 11 are customer-side-mounting

components which are not included in delivery.

In operation, the armature disk (4) is pulled against the rotor (3).

The torque is transmitted via frictional locking from the drive shaft

(9) via the rotor (3) and the armature disk (4) onto the

V-belt disk (8).

The coil carrier (1/2) is screwed onto the machine wall, centred onto

the shaft bearing (10).

The air gap "a" between the rotor (3) and the armature disk (4) is

defined via the distance ring (11) between the rotor (3) and the V-

belt disk (8) bearing.

The V-belt disk (8) should be made from a material which is a poor

magnetic conductor in order to prevent magnetic loss due to leaking

flux and therefore loss of force. IN VOC it says: leakage flux

Installation Example 2 (Fig. 4)

Electromagnetic clutch with flange hub (7) for the connection of two

aligning shafts.

Torque Procedure:

Input shaft – rotor (3) – armature disk (4) – flange hub (7) – output

shaft.

The coil carrier (1/2) and the rotor (3) are mounted input-side, the

flange hub (7) with the screwed-on armature disk (4) is mounted

onto the output shaft.

Axial securement of the rotor (3) takes place via a press cover and

a screw, screwed into the central shaft thread. A set screw (7.1)

secures the flange hub (7) onto the output shaft. For adjustment of

air gap "a" between the rotor (3) and the armature disk (4), the set

screw is loosened and the flange hub (7) is moved onto the output

shaft.

Boring the rotor hub (Fig. 2)

Fig. 2

The rotor (3) must not be bent during boring.

Do not place pressure on the outer, thin-walled rotor area,

see Fig. 2.

To bore, clamp on the rotor hub.

The maximum permitted bore diameter d

max.

, acc. Table 1, must not

be exceeded. The keyway is produced acc. DIN 6885/1.

Exception for size 4: Here, the keyway is produced up to Ø 23

keyway acc. DIN 6885/1 and over Ø 23 keyway acc. DIN 6885/3.

We recommend H7/k6 as a suitable hub-shaft tolerance.

Fig. 3

Fig. 4

a

10

9

1

4

11

3

8

1

3

4

7

7.1

a

Ø

d

m

a

x

Do not place

pressure here

Bore intake

Turn-on for

ball bearing

Tapped extracting hole