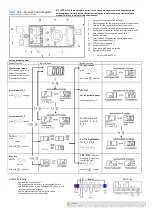

and open-circuit voltage (Voc) that are marked in the PV

modules by the coefficient, 1.25.

NOTE:

Refer to Section 690-8 of the National Electrical

Code for an additional multiplying factor of 125 percent (80

percent derating) which may be applicable.

8. GROUNDING

Before installation, consult the local code authorities having

jurisdiction to determine the necessary grounding

requirements. When installing in the US market, attach all

PV module frames to an earth ground in accordance with

the National Electrical Code (NEC) Article 250. Proper

grounding is achieved by connecting PV module frames

and all metallic structural members contiguously to one

another using a suitable grounding conductor. The

grounding conductor shall be of copper, copper alloy or

another material suitable for use as an electrical conductor

per NEC. The grounding conductor must then make a

connection to earth using a suitable earth grounding

electrode. Ensure positive electrical contact through the

anodizing on the module frame extrusion by utilizing one of

the following methods.

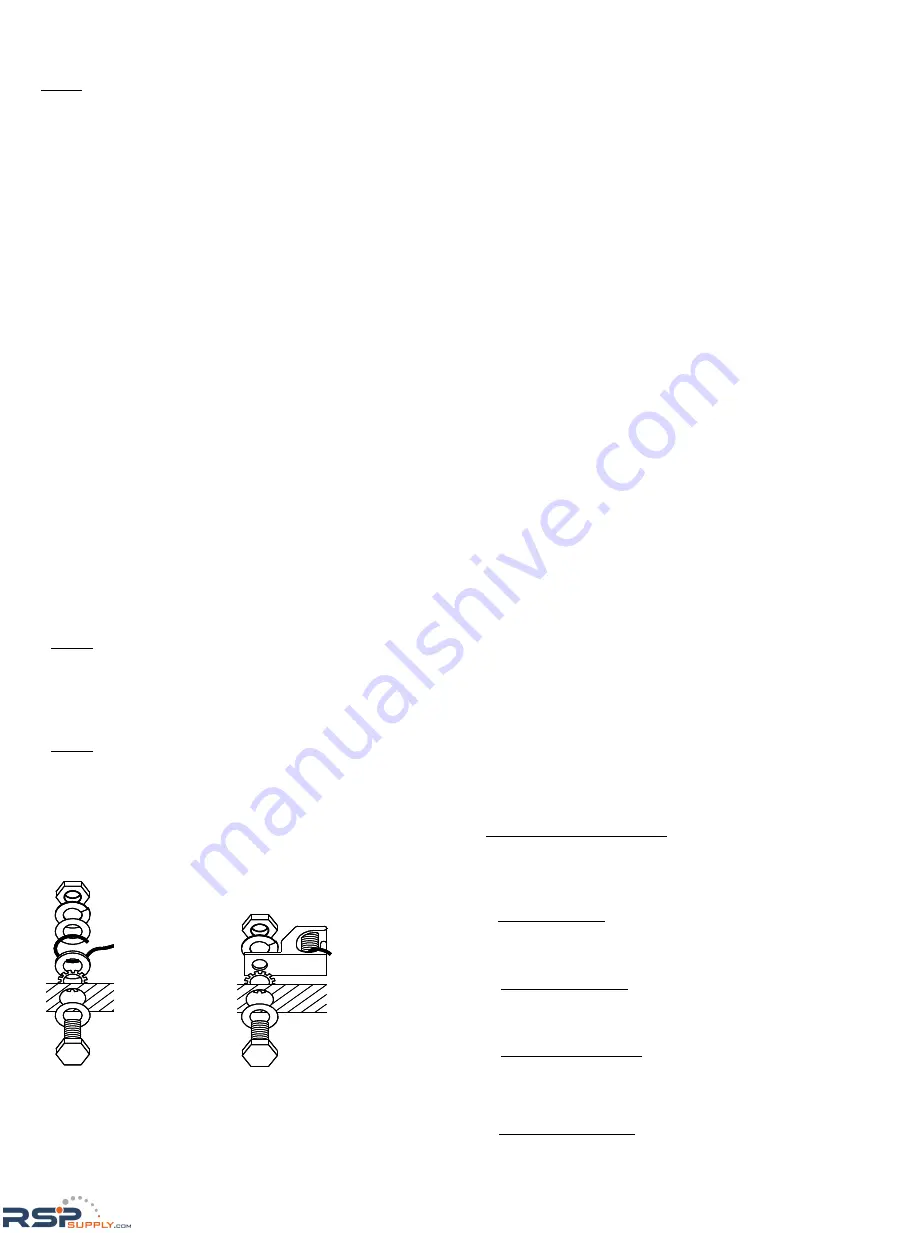

Attach the grounding conductor:

(1) to one of the .28

” (7mm) diameter holes marked

“ground” using 1/4” (6mm) stainless steel bolt. Wrap

conductor around bolt. Tighten the screws with adequate

torque (usually 62 in-lb; refer structure manufacturer

specifications).

(2) to a ground lug (manufacturer: ILSCO, model:

GBL-4DBT). The lug is attached to one of the .28

”(7mm)

diameter holes marked “ground”, using #10-32 stainless

steel bolt with 40 in-lb torque.

NOTE: A stainless steel star washer or mounting washer

nut, having contact with anodized surface of the frame,

must be employed to break through the anodized layer of

the frame extrusion and electrically connect the grounding

conductor to the conducting aluminum frame material.

NOTE: As a general rule, avoid direct contact of copper or

copper alloy ground conductors with the aluminum frame

to prevent galvanic corrosion. All ground bond securing

hardware in contact with either the aluminum module

frame and/or copper or copper alloy ground conductors

must be stainless steel.

9. BLOCKING DIODES

In systems utilizing a battery, blocking diodes are typically

placed between the battery and PV module output to

prevent battery from discharging at night. The PV module is

made of polycrystalline cells with high electrical “back flow”

resistance to nighttime battery discharging. As a result, the

PV modules do not contain a blocking diode when shipped

from the factory. Most PV charge regulators and inverters

incorporate a nighttime disconnect feature.

10. BYPASS DIODES

Partial shading of an individual module in a source circuit

string (i.e. two or more modules connected in series) can

cause a reverse voltage across the shaded cells within the

module. Module output current is then forced through the

shaded area by the remaining illuminated cells and other

PV modules in series with the partially shaded module(s).

The current forced through the shaded cells within the PV

module(s) causes additional module heating and severe

loss of power. All the PV modules are supplied with factory

installed (non user serviceable) bypass diodes.

The purpose of bypass diodes is to provide a low-resistance

current path around the shaded cells

,

thereby minimizing

PV module heating and array current losses.

The PV module employs bypass diodes that have:

・

Rated Average Forward Current [I

F(AV)

]

Above

maximum system current at highest PV module

operating temperature.

・

Rated Repetitive Peak Reverse Voltage [V

RRM

]

Above

maximum system voltage at lowest PV module

operating temperature.

11. MAINTENANCE

The PV module is designed for long life and requires very

little maintenance. Under most weather conditions, normal

rainfall is sufficient to keep the module glass surface clean.

If dirt build-up becomes excessive, clean the glass surface

only with a soft cloth using mild detergent and water. USE

CAUTION WHEN CLEANING THE BACK SURFACE OF

THE PV MODULE TO AVOID PENETRATING BACK

SHEET. PV modules that are mounted flat (0

°

tilt angle)

should be cleaned more often, as they will not "self clean"

as effectively as modules mounted at a 15

°

tilt or greater.

Once a year, check the general condition of the wiring and

check to be sure that mounting hardware is tight. Loose

connections may result in a damaged module or array.

KYOCERA Solar Group Sales Office

KYOCERA Corporation

Corporate Solar Energy Group

6 Takeda Tobadono-cho Fushimi-ku, Kyoto 612-8501, Japan

Phone: 81-75-604-3476

Fax: 81-75-604-3475

http://www.kyocera.com/

KYOCERA Solar, Inc.

7812 East Acoma Drive, Scottsdale, AZ 85260, U.S.A.

Phone: 1-480-948-8003 or 1-800-223-9580

Fax: 1-480-483-6431

http://www.kyocerasolar.com/

KYOCERA Solar Pty Ltd.

Level 3, 6-10 Talavera Road, North Ryde NSW 2113, Australia

Phone: 61-2-9870-3946

Fax: 61-2-9888-9673

http://www.kyocerasolar.com.au/

KYOCERA Solar do Brasil Ltda.

Av. das Americas, 20007

– Bloco 2 – Salas (rooms) 105 to 108,

Rio de Janeiro, 22790-851, Brazil

Phone: 55-21-3724-3900

Fax: 55-21-3724-3911

http://www.kyocerasolar.com.br/

Nut

Spring washer

Flat washer

Star washer

Ground lug

Bolt

Aluminum

frame

Nut

Spring washer

Flat washer

Star washer

Ground lug

Bolt

Aluminum

frame

Nut

Spring washer

Flat washer

Ground conductor

Cup washer

Star washer

Aluminum frame

Flat washer

Bolt

Nut

Spring washer

Flat washer

Ground conductor

Cup washer

Star washer

Aluminum frame

Flat washer

Bolt

RSPSupply - 1-888-532-2706 - www.RSPSupply.com

http://www.RSPSupply.com/p-19710-Kyocera-KD325GX-LFB-325-watt-Solar-Panel.aspx