Page No 2

preferably incorporating a rust inhibitor. Reconnect tool to air

supply and run tool slowly for a few seconds to allow air to

circulate the oil. If tool is used frequently lubricate on daily basis

and if tool starts to slow or lose power.

It is recommended that the air pressure at the tool whilst the

tool is running is 90lb p.s.i./6.3 bar. The tool can run at lower

and higher pressures with the maximum permitted working air

pressure of 100 lbs p.s.i./7 bar.

Operating

Select a suitable abrasive disc (see Section "Foreseen use of the

tool") and make sure that it is fixed securely to the tool. Connect

to suitable air supply as recommended. Make sure that the side

handle is tightened securely.

Apply the sander lightly to the work and allow the abrasive disc

to cut. Take great care when sanding around sharp edges and

surfaces to avoid the disc snagging i.e. the disc may be brought

to an abrupt stop or considerably slowed that will cause the tool

to kick in the hands.

It is always recommended to use safety glasses and a breathing

mask. The sanding of certain materials may create a hazardous

dust which may require special breathing equipment. Check

before using the tool. Even if the machine has a low noise level

the actual sanding process may cause a noise level such that

ear protectors will be required. If there are sharp areas on the

material being sanded safety gloves are recommended.

Do not continue to use abrasive discs that are worn or clogged.

This will make the sanding process inefficient and the need to

apply unnecessarily high forces to the tool.

Do not use undersized or oversized sanding discs. The disc

should be no more than 1/4" larger in diameter that the pad,

and not smaller than the pad.

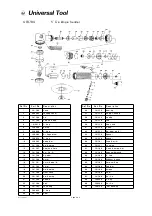

Dismantling & Assembly Instructions

Disconnect tool from air supply.

Grip spindle (21) with the spanner provided and grip the pad

(40) and unscrew this together with pad nut (43) and abrasive

disc. Remove side handle (28).

Grip motor housing case (1) on the flats at the rear end and

unscrew lock ring (23) with a suitable peg spanner and pull out

spindle (21) together with key (22), bearing (18), gear (25) and

bearing (26). Support bearing (18) and tap spindle through

assembly to release key (22), bearing (18), bearing (26) and

gear (25).

Drive out pin (3) to release locking lever (2). Do not dismantle

locking lever. Unscrew inlet bushing (50) [not shown] together

with screen (44). With a sharp needle pointed tool, lever out

retainer ring (42). Take out exhaust sleeve (41) and remove

O-ring (24) from exhaust sleeve (41).

With a wide bladed screwdriver, unscrew valve nut (10) and

remove O-ring (9), O-ring (7), air regulator (8), spring (6), throttle

valve (4) and O-ring (5).

Unscrew cap (29) to release the remaining angle housing

assembly. Remove coupling (36) and roll pin (49). Roll pin (49)

may be driven out of coupling (36). Unscrew cap lock (30)

together with O-ring (48). Grip lock nut (35) and pull out the

motor assembly from the housing case (1).

To dismantle motor assembly, grip motor assembly and tap rear

end of the rotor (15) through the rear end plate (12) and bearing

(11) assembly. Make a note at this time of the orientation of end

plates (12) and (19) to cylinder (14). Remove cylinder (14), 2 off

roll pins (13) and 4 off rotor blades (16) from rotor (15). In a vice

with soft jaws grip rotor (15) and unscrew lock nut (35). Rotor

(15) may then be tapped through bearing (20), shim (45), collar

(17) and front end plate case (19). Roll pin (47) may be removed

from front end case (19) and bearing (20) tapped out of front

end case (19) and bearing (11) tapped out of rear end plate (12).

Grip angle housing (27) in a vice with soft jaws and with a stiff

rod passed through the holes in pinion bearing nut (37) unscrew

pinion bearing nut and remove spacer (33) and pinion assembly.

Unscrew nut (35) from pinion (31) and remove bearing (32) and

spacer (34).

Reassembly

Clean and examine all parts for wear and replace only with

manufacturer supplied parts. Ensure that the faces of the motor

end plates that abut the cylinder are flat and free from burrs. Lap

on a flat, very fine grade of abrasive paper if necessary. Check

O-rings for cuts and wear. Lightly coat all parts with oil, pack

bearings and pinion and gear with a lithium or molybdenum

based general purpose grease and reassemble in the reverse

order. Note:- When assembling motor assembly into the main

case ensure that the pin in the side of the front end case locates

in the groove in the front end of the case. Pour 5ml of a suitable

pneumatic motor lubricating oil (preferably one incorporating a

rust inhibitor) into the air inlet and connect to a suitable air

supply.

Safety Rules For A Sander

1) Read all the instructions before using this tool. All operators

must be fully trained in its use and aware of these safety rules.

2) Do not exceed the maximum working air pressure.

3) Use personal safety equipment.

4) Use only compressed air at the recommended conditions.

5) If the tool appears to malfunction remove from use

immediately and arrange for service and repair.

6) If the tool is used with a balancer or other support device

ensure that it is fixed securely.

7) Always keep hands away from the working attachment fitted

to the tool.

8) The tool is not electrically insulated. Never use the tool if there

is any chance of it coming into contact with live electricity.

9) Always when using the tool adopt a firm footing and/or

position and grip the tool firmly to be able to counteract any

forces or reaction forces that may be generated whilst using the

tool.

10) Use only correct spare parts. Do not improvise or make

temporary repairs.

11) Do not lock, tape, wire, etc. the on/off valve in the run

position. The trigger/lever etc. must always be free to return to

the 'off' position when it is released.

12) Always shut off the air supply to the tool, and depress the

trigger/lever etc. to exhaust air from the feed hose before fitting,

adjusting or removing the working attachment.

13) Check hose and fittings regularly for wear. Replace if

necessary. Do not carry the tool by its hose and ensure the hand

is remote from the on/off control when carrying the tool with

the air supply connected.

14) Take care against entanglement of moving parts of the tool

with clothing, ties, hair, cleaning rags, etc. This will cause the

body to be drawn towards the tool and can be very dangerous.

15) It is expected that users will adopt safe working practices

and observe all relevant legal requirements when installing,

using or maintaining the tool.

16) Do not install the tool unless an easily accessible and easily

operable on/off valve is incorporated in the air supply.

17) Take care that the tool exhaust air does not cause a problem

or blows on another person.

18) Never lay a tool down unless the working attachment has

stopped moving.

19) Always check the speed of the attachment is higher than the

speed of the tool.

20) Check speed of tool at regular intervals.

21) Check always that the material to be sanded may not cause

a risk by being sanded, i.e. fire or explosion.

22) If self fixing discs are used, i.e. self adhesive or velcro,

always ensure the disc is fixed centrally to the pad.