MI03088-01

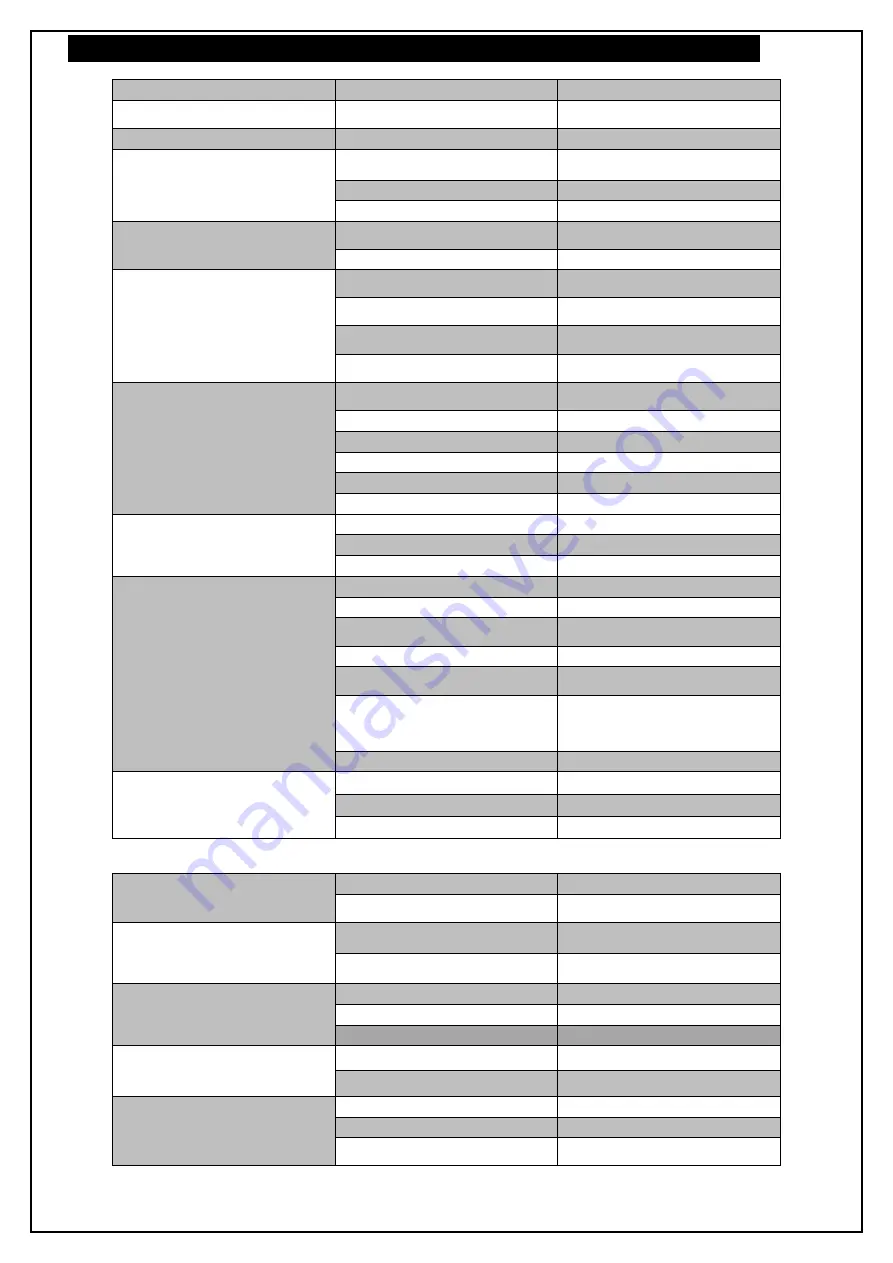

TROUBLE SHOOTING

PROBLEM

POSSIBLE CAUSE

SOLUTION

Power source stops

Overheating protection activated due

to overload

Protection automatically resets when

transformer has cooled (about 15 min)

No weld current

Rectifier blown

Replace rectifier

No weld current

Bad connection between clamp &

workpiece

Clean or grind contact surface and

weld area

Break in earth lead

Repair or replace earth lead

Break in torch lead

Repair or replace torch

Feed motor not working, lamp is on

Gear damaged or worn

Replace gears. (Contact service

agent)

Motor defective

Replace motor (Contact service agent)

Wire does not feed, feed roller rotates

Pressure roller improperly adjusted

Adjust tension

Dirt, copper, dust, etc, has collected in

torch liner

Clean the liner from the machine

forward.

Use compressed air. If too much dirt,

replace the liner.

Gas cup (Nozzle) or tip defective

Deformed wire

Check roller tension and adjust it if

necessary

Wire feeds unevenly

Dirt, etc, in liner

Clean the liner from the machine

forward

Gas cup (Nozzle) or Tip defective

Replace gas cup (nozzle) and/or tip

Gas cup (Nozzle) spattered

Clean or replace gas cup (nozzle)

Feed roller groove deformed

Replace feed roller

Feed roller groove deformed

Replace fedd roller

Pressure roller tensión improper

Adjust tension

Unestable arc

Incorrect settings

Check settings

Impurities in Weld area

Clean and/or grind workpiece

Worn or detfective gas cup (nozzle)

Rplace gas cup (nozzle)

Porous weld

No gas

Open gas cylinder, regulate gas flow

Gas cup clogged

Clean or replace cup (nozzle)

Draft blowing away shielding gas

Screen off weldind site or increase gas

flow

Rusty or dirty joints

Clean and/or grind workpiece

Torch too far from or at wrong angle to

work

The distance from gas cup to

workpiece should be 8- to 10mm

Gas leak

Check hoses, connections and torch

assembly. (Section 3.5).

Press the gas cup in correction

position

Faulty Electorvalve

Clean out or replace

Electrode sticking in gas cup (nozzle)

Worn or defective gas cup (nozzle)

gas cup (nozzle)

Electrode deformed

Check roller tension

Wire speed too slow

See recommendations for wire speed

Irregular weld bead

Torch incorrectly held

Use correct torch angle

Wire weaving in weld pool

Check roller tension and adjust as

needed.

Weld bead too narrow and raised

Weld current too low

Increase power and wire speed

Weld speed too high

Move torch slower and weave a little

more

Weld bead too wide

Weld current too hight

Decrease pwer and wire speed

Weld speed too low

Move torch faster and weave less

Arc too long

Bring torch closer to workpiece

Poor penetration

Weld current too low

Increase power and wire speed

Arc too long

Bring torch closer to workpiece

Excessive penetration

Weld current too high

Decrease power and wire speed

Weld speed too slow

Move torch faster

Incorrect distance of torch to

workpiece

Torch distance shoud be 8-10mm

Summary of Contents for SOLMIG 180

Page 1: ...MI03088 01 SOLMIG 180...