56-VV5QC*1-TFL33-C

Installation and Maintenance Manual

5 Port Solenoid Valve

Series 56-VQC1000/2000/4000

Marking description

Manifold 56-VV5QC#1…

II 3G Ex nA IIB T5 Gc X

-10ºC

≤

Ta

≤

+50ºC

II 3D Ex tc IIIC T85°C Dc X IP67

Manifold with Serial Transmission System (56-EX500 or 56-EX250)

Also refer to separate applicable documentation

Group II

Category 3

Suitable for Gas and Dust environment

Type of Protection “non-sparking apparatus”

Special condition X “Protect from impacts” see Section 3

1 Safety Instructions

This manual contains essential information for the protection of users and

others from possible injury and/or equipment damage.

•

Read this manual before using the product, to ensure correct handling,

and read the manuals of related apparatus before use.

•

Keep this manual in a safe place for future reference.

•

These instructions indicate the level of potential hazard by label of

“Caution”, “Warning” or “Danger”, followed by important safety

information which must be carefully followed.

•

To ensure safety of personnel and equipment the safety instructions in

this manual and the product catalogue must be observed, along with

other relevant safety practices.

Caution

Indicates a hazard with a low level of risk, which if

not avoided, could result in minor or moderate

injury.

Warning

Indicates a hazard with a medium level of risk,

which if not avoided, could result in death or

serious injury.

Danger

Indicates a hazard with a high level of risk, which

if not avoided, will result in death or serious

injury.

•

The compatibility of pneumatic equipment is the responsibility of the

person who designs the pneumatic system or decides its specifications.

Since the products specified here can be used in various operating

conditions, their compatibility with the specific pneumatic system must

be based on specifications or after analysis and/or tests to meet specific

requirements.

•

Only trained personnel should operate pneumatically operated

machinery and equipment.

Compressed air can be dangerous if an operator is unfamiliar with it.

Assembly, handling or repair of pneumatic systems should be performed

by trained and experienced personnel.

•

Do not service machinery/equipment or attempt to remove

components until safety is confirmed.

1) Inspection and maintenance of machinery/equipment should only be

performed after confirmation of safe locked-out control positions.

2) When equipment is to be removed, confirm the safety process as

mentioned above. Switch off air and electrical supplies and exhaust all

residual compressed air in the system.

1 Safety Instructions (continued)

3) Before machinery/equipment is re-started, ensure all safety measures to

prevent sudden movement of cylinders etc. (Supply air into the system

gradually to create back pressure, i.e. incorporate a soft-start valve).

•

Do not use this product outside of the specifications. Contact SMC

if it is to be used in any of the following conditions:

1) Conditions and environments beyond the given specifications, or if the

product is to be used outdoors.

2) Installations in conjunction with atomic energy, railway, air navigation,

vehicles, medical equipment, food and beverage, recreation equipment,

emergency stop circuits, press applications, or safety equipment.

3) An application which has the possibility of having negative effects on

people, property, or animals, requiring special safety analysis.

1.1 Specific recommendations:

•

Protect from impacts using an ATEX enclosure suitable for impacts.

•

Not suitable for Zones 0/20 and Zones 1/21. Only suitable for Zones

2/22.

•

This product has components made of aluminium alloy. When mounting

this product, it must be installed such that, even in the event of rare

incidents, ignition sources due to impact and friction sparks are

excluded.

•

Do not brush or wipe this product to avoid static charge build up. Static

charge can cause a spark or ignition source.

•

Ensure that the air supply system is filtered to 5 microns.

1.2 Conforming to Standards

This product is certified to and complies to the following standards:

Electrical Apparatus for Explosive Gas

Atmospheres

EN 60079-0 : 2009,

EN 60079-15 : 2010

Electrical Apparatus for use in the presence of

Combustible Dust

EN 60079-31 : 2009

2 Specifications

2.1 General Specifications

Series

56-VQC1000, 2000, 4000

Valve configuration

Metal seal

Rubber seal

Fluid

Air/Inert gas

Maximum operating

pressure

0.7 MPa

Single

0.1 MPa

0.15 MPa

Double

0.1 MPa

3-position

0.1 MPa

0.2 MPa

5

6

-V

Q

C

1

0

0

0

5

6

-V

Q

C

2

0

0

0

Minimum

operating

pressure

4-position

-

0.15 MPa

Maximum operating

pressure

1.0 MPa

Single

0.15 MPa

0.2 MPa

Double

0.15 MPa

5

6

-

V

Q

C

4

0

0

0

Minimum

operating

pressure

3-position

0.15 MPa

0.2 MPa

Proof pressure

1.5 MPa

Fluid temperature

-10°C to 50°C

Lubrication

Not required

Manual override

Locking type (tool required)

Locking type (finger/thumb operation)

Slide locking type (56-VQC1000/2000)

Impact/Vibration resistance

150/30 m/s

2 (Note 1)

Enclosure

IP67

Rated coil voltage

24VDC

Allowable voltage fluctuation

±10% of rated voltage

Coil insulation

Equivalent to B type

Power consumption (current)

at 24VDC

1W (42mA), inrush

(Note 2)

0.35W (15mA), holding

2 Specifications (continued)

Note 1) Impact resistance: There should be no malfunction of the valve

after testing, using a drop impact tester, along the valve axis and

at right-angles to the valve and armature. Carry out each test with

the valve energised and de-energised (Value at the initial stage).

Vibration resistance; There should be no malfunction of the valve

after testing, using a 8.3 to 2000 Hz sweep along the valve axis

and at right-angles to the valve and armature. Carry out each test

with the valve energised and de-energised (Value at the initial

stage).

Note 2) The power saving circuit is included in the manifold.

2.2 Batch codes and Construction month:

2012

2013

2014

…..

2021

2022

2023

…..

Year

Month

Q

R

S

…..

Z

A

B

…..

Jan

o

Qo

Ro

So

…..

Zo

Ao

Bo

…..

Feb

P

QP

RP

SP

…..

ZP

AP

BP

…..

Mar

Q

RQ

SQ

…..

ZQ

AQ

BQ

…..

Apr

R

QR

RR

SR

…..

ZR

AR

BR

…..

May

S

QS

RS

SS

…..

ZS

AS

BS

…..

Jun

T

QT

RT

ST

…..

ZT

AT

BT

…..

Jul

U

QU

RU

SU

…..

ZU

AU

BU

…..

Aug

V

QV

RV

SV

…..

ZV

AV

BV

…..

Sep

W QW

RW

SW

…..

ZW

AW

BW

…..

Oct

X

QX

X

SX

…..

ZX

AX

BX

…..

Nov

y

Qy

RQy

Sy

…..

Zy

Ay

By

…..

Dec

Z

QZ

RZ

SZ

…..

ZZ

AZ

BZ

…..

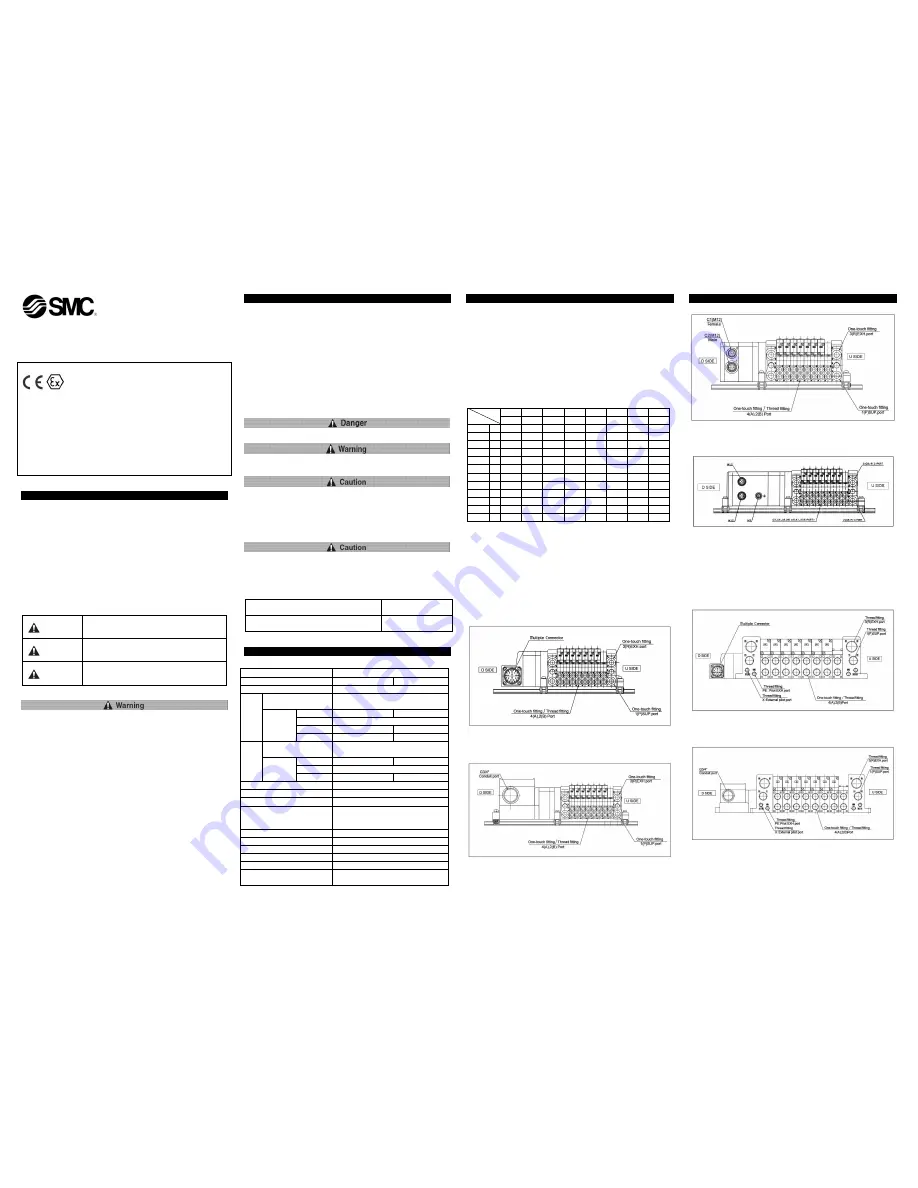

2.3 Piping

56-VQC1000/2000 (M-Kit)

Figure 1

56-VQC1000/2000 (T-Kit)

Figure 2

2 Specifications (continued)

56-VQC1000/2000 (56-EX500)

Figure 3

56-VQC1000/2000 (56-EX250)

Figure 4

56-VQC4000 (M-Kit)

Figure 5

56-VQC4000 (T-Kit)

Figure 6