6

Palmgren Operating Manual & Parts List

83115

OPERATION

CAUTION:

Always observe the following safety precautions:

•

Make sure that blade guides and thrust bearings are positioned

and adjusted correctly to prevent sideways and rearward

movement of the blade. Adjust upper guide to just clear work-

piece.

•

Check to make sure blade is tensioned and tracking properly.

Do not over tension the blade in order to prevent premature

blade wear and breakage. Avoid under tensioning to eliminate

back and forth, side to side blade movement as it cuts.

•

Use proper blade and speed for the cutting operation.

•

After turning saw on, allow blade to come to full speed before

attempting any cutting operation.

•

Support workpiece properly and use a smooth steady feed to

guide work through the cut. Use push sticks or push blocks

when required.

•

Keep hands away and out of line with moving parts.

•

Always wear eye protection.

REMOVING BLADE

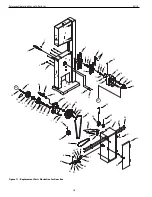

Refer to Figures 8, 9 and 10 (pages 12, 14 and 16).

WARNING:

Disconnect band saw from power source when

changing or adjusting blades. Wear leather gloves when handling

band saw blades. Never wear gloves when operating saw.

•

Loosen three screws (Figure 9, Ref. No. 5). Remove blade guards

(Figure 9, Ref. Nos. 4 and 38). Loosen handle (Figure 8, Ref. No.

30) and rotate handwheel (Figure 8, Ref. No. 23) to release blade

tension. Be careful; blade may spring from saw when tension is

released. Remove table stud (Figure 10, Ref. No. 16), take out the

released blade and replace with another blade.

INSTALLING BLADE

•

Although many of the adjustments may not be altered when

blade is removed, every adjustment should be checked prior to

using a newly installed blade.

•

Follow safety precautions every time saw is operated.

•

Make sure blade teeth are pointing down towards table. Turn

blade inside out if necessary.

•

Slip new blade into table slot and over upper and lower blade

wheels and center blade on blade wheels. Slide blade in

between blade guides. Replace table stud. Replace blade

guards after blade guide adjustment.

•

Tension and track blade as described in the following sections.

TENSIONING BLADE

Refer to Figure 8, page 12.

•

Tension blade by rotating handwheel (Ref. No. 23). Be sure

blade guides do not interfere with blade path.

•

Tighten blade until it is properly tensioned.

•

A properly tensioned blade will ring slightly when back of

blade is plucked (like a string on an instrument).

NOTE:

Check tension of new blade. Additional tension may be

required after a few minutes of operation.

TRACKING BLADE

Refer to Figure 8, page 12.

•

Track blade after it has been tensioned. A change in blade ten-

sion will affect wheel alignment.

•

Proper tracking is achieved when drive and idler wheels are

aligned. Knob (Ref. No. 29) is used to tilt tracking bar (Ref. No.

13) and align blade wheels.

•

Loosen hex nuts (Ref. No. 30) which lock tracking knob (Ref. No.

29). Turn idler wheel (Ref. No. 7) by hand and observe how

blade rides on wheels.

•

If blade rides away from cabinet, turn knob clockwise to tilt

idler wheel up.

•

If blade rides into cabinet, turn tracking knob counterclockwise.

•

When blade is tracking properly, lock position by holding knob

and tightening hex nuts (Ref. No. 30) against the cabinet.

ALIGNMENT OF DRIVE WHEEL

Refer to Figure 11, page 18.

NOTE:

Only attempt adjusting drive wheel alignment if blade

cannot be properly tracked with tracking adjustment alone.

•

A blade under high tension may also pull drive wheel out of

alignment.

•

Adjust alignment of drive wheel using hex head bolts (Ref. No. 9).

BLADE GUIDES

NOTE:

Adjust blade guides only after blade has been properly

tensioned and tracked.

•

Blade guides support blade at sides and rear of blade, and

prevent twisting or deflection.

•

Blade guides should not touch blade when no workpiece is in

contact with blade. Adjust guides as described in following

sections.

UPPER BLADE GUIDES

Refer to Figure 9, page 14.

•

Upper blade guides employ guide pins for side support and a

ball bearing on an adjusting pin at rear.

•

Upper guide bracket (Ref. No. 13) should be positioned so

guide on either side of blade will support as much of blade

width as possible without interfering with the tooth set.

•

Adjust bracket depth by loosening bolts (Ref. Nos. 9 and 12)

and sliding brackets into position. Secure position of upper

guide casting by tightening bolts.

•

Loosen set screws (Ref. No. 15) and adjust guide pins (Ref. No.

14) to side of blade. Use a feeler gauge to check that guide pins

are .002” away from blade.

•

Lock adjustment by tightening set screws.

•

Adjust thrust bearing (Ref. No. 17) at rear of blade by loosening

set screw (Ref. No. 15).

•

Position thrust bearing .002” away from back of blade.

•

Secure position of thrust bearing by tightening set screw.

•

Adjust the height of upper guide casting to clear the workpiece

by

1

/

4

”. Loosen knob (Ref. No. 30) and rotate height adjustment

knob (Ref. No. 22) until upper blade guide bracket clears work-

piece by

1

/

4

”. Tighten knob.

LOWER BLADE GUIDES

Refer to Figure 9, page 14.

•

Lower blade guides employ two guide blocks for side support.

Lower guide bracket is spaced close to table surface to mini-

mize unsupported length of blade.

•

Loosen screw (Ref. No. 5) and remove blade guard (Ref. No. 38).

•

Loosen bolt (Ref. No. 19) to position lower guide bracket on

alignment block (Ref. No. 31). Adjust lower guide bracket so

guide blocks do not interfere with blade set. Loosen set screws

(Ref. No. 23) for guide blocks (Ref. Nos. 21 and 34) and adjust

guide blocks to .002” from each side of blade.