8 IT

ADATTATORE PER TORCIA TIG

IT

1.

Comando Remoto a Controllo Manuale:

questa modalità è particolarmente adatta in abbinamento

all’impiego di comandi a distanza o di torce tipo RC, ov-

vero dotate di manopola o cursore per la regolazione a di-

stanza della corrente. La corrente di saldatura sarà

regolabile con continuità dal minimo al massimo. Per un

corretto e agevole uso di questa periferica è consigliata la

selezione della modalità “quattro tempi”.

2.

Comando Remoto a Pedale:

questa modalità è particolarmente adatta in abbinamento

all’impiego di pedali provvisti di microswitch con funzione

trigger. Questa selezione comporta la disabilitazione del-

le rampe di salita e di discesa. La corrente sarà regolabile

attraverso il pedale tra valore minimo e valore impostato

a pannello.

Il microswitch presente all’interno del pedale di comando fa si che

si possa iniziare a la saldatura con la semplice pressione dello

stesso e senza utilizzare il pulsante della torcia TIG. Per un cor-

retto e agevole uso di questa periferica è consigliata la selezione

della modalità “due tempi”.

NOTA: IN QUESTA MODALITÀ, A PROCESSO DI SALDATU-

RA NON ATTIVO, L’EVENTUALE AZIONE SUL COMANDO

REMOTO (PEDALE) NON COMPORTA ALCUNA VARIAZIONE

DELLA CORRENTE INDICATA A DISPLAY.

10.0

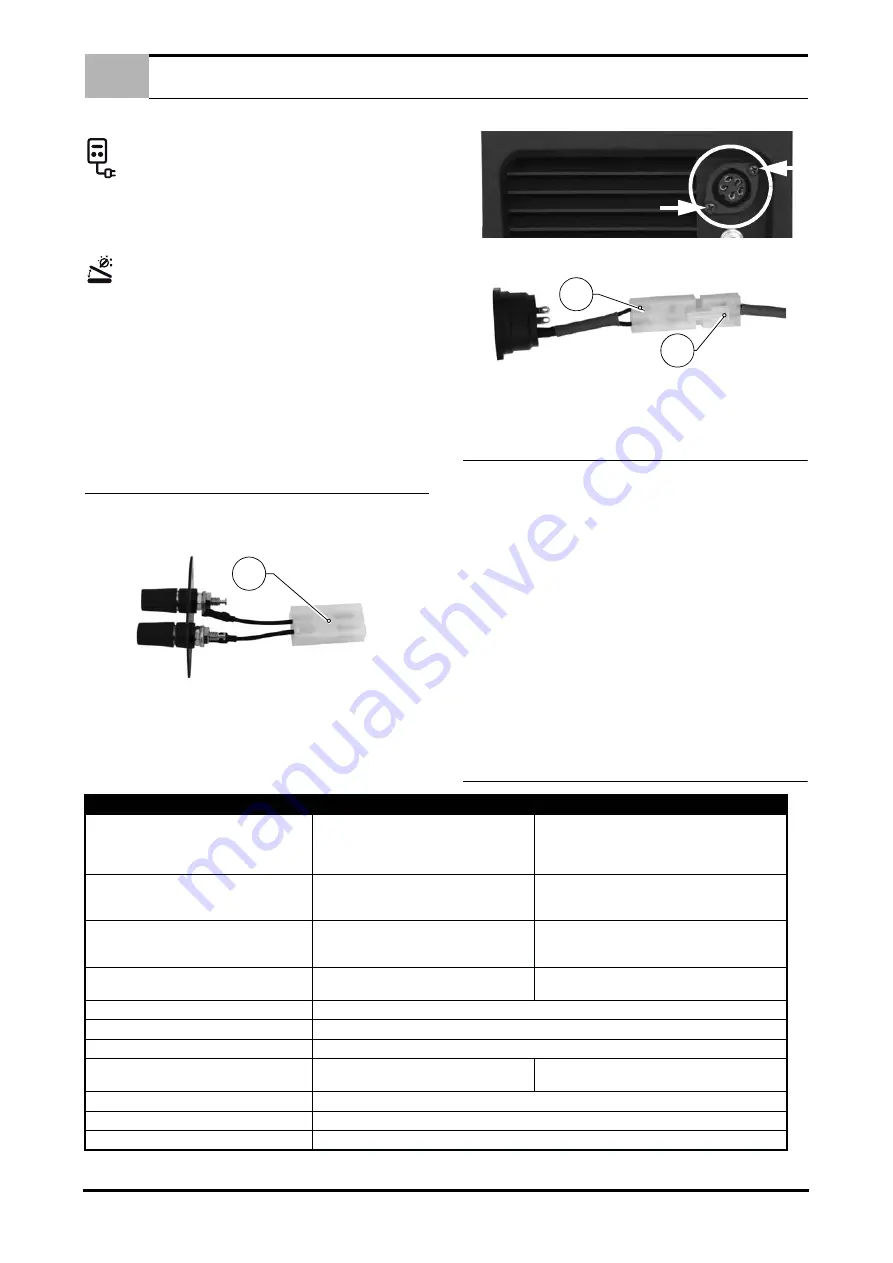

ADATTATORE PER TORCIA TIG

Se si usa una torcia TIG con connettore tipo banana, si può mon-

tare sul generatore l’adattatore che si trova nella scatola.

Figura 3.

Per il montaggio, seguire la procedura seguente:

1.

Togliere con un cacciavite le viti sul lato anteriore della mac-

china - Figura 4 Pagina 8.;

Figura 4.

2.

Scollegare il connettore A dal connettore B - Figura 5 Pagina 8.;

Figura 5.

3.

Collegare il connettore C al connettore B;

4.

Assicurarsi che i connettori siamo ben collegati;

5.

Montare l’adattatore con il cacciavite usando le viti preceden-

temente rimosse.

11.0

MANUTENZIONE

ATTENZIONE: SCOLLEGARE LA SPINA DI ALIMENTAZIONE

E QUINDI ATTENDERE ALMENO 5 MINUTI PRIMA DI EFFET-

TUARE QUALUNQUE INTERVENTO DI MANUTENZIONE. LA

FREQUENZA DI MANUTENZIONE DEVE ESSERE AUMENTA-

TA IN CONDIZIONI GRAVOSE DI UTILIZZO.

Ogni tre (3) mesi eseguire le seguenti operazioni:

- Sostituire le etichette che non sono leggibili.

- Pulire e serrare i terminali di saldatura.

- Sostituire i tubi gas danneggiati.

- Riparare o sostituire i cavi di saldatura danneggiati.

- Far sostituire da personale specializzato il cavo di ali-

mentazione qualora risulti danneggiato.

Ogni sei (6) mesi eseguire le seguenti operazioni:

- Pulire dalla polvere l’interno del generatore utilizzando un

getto d’aria secca.

- Incrementare la frequenza di questa operazione quando si

opera in ambienti molto polverosi.

12.0

TIPI DI GUASTO / DIFETTI DI SALDATURA -

CAUSE - RIMEDI

C

A

B

TIPO DI GUASTO - DIFETTI DI SALDATURA

CAUSE POSSIBILI

CONTROLLI E RIMEDI

Il generatore non salda: lo strumento digitale

non è illuminato.

A) L’nteruttore generele è spento.

B) Cavo di alimentazione interrotto (mancan-

za di una o più fasi).

C) Altro

A) Accendere l’interuttore generale.

B) Verificare e ovviare.

C) Richiedere un controllo al Centro Assistenza.

Durante il lavoro di saldatura improvvisamente

la corrente in uscita si interrompe, si spegne il

led verde e si accende il led giallo.

Si è verificata una sovratemperatura ed è in-

tervenuta la protezione termica

(Vedere i cicli di lavoro).

Lasciare il generatore acceso e attendere che si raf-

freddi (10-15 minuti) fino al ripristino della protezione

e relativo spegnimento del led giallo.

Potenza di saldatura ridotta.

Cavi di collegamento in uscita non allacciati

correttamente.

Mancanza di una fase.

Controllare l’integrità dei cavi, che la pinza di massa

sia sufficiente e che sia applicata sul pezzo da sal-

dare pulito da ruggine, vernice o grasso.

Spruzzi eccessivi.

Arco di saldatura lungo.

Corrente di saldatura elevata.

Polarità torcia non corretta.

Abbassare il valore della corrente impostata.

Crateri.

Allontanamento rapido dell’elettrodo in staccata.

Inclusioni.

Cattiva pulizia o distribuzione delle passate. Movimento difettoso dell’elettrodo.

Penetrazione insufficiente.

Velocità di avanzamento elevata. Corrente di saldatura troppo bassa.

Incollature.

Arco di saldatura troppo corto.

Corrente troppo bassa.

Aumentare il valore della corrente impostata.

Soffiature e porosità.

Elettrodi umidi. Arco lungo. Polarità torcia non corretta.

Cricche.

Correnti troppo elevate. Materiali sporchi.

In TIG si fonde l’elettrodo.

Polarità torcia non corretta. Tipo di gas non adatto.