61

GALAXY 3000 GE MV VRD

PT

3.4.1. RECOMENDAÇÕES DE SOLDADURA TIG.

Disporemos de diferentes soluções de eléctrodos de tungsténio em função da sua aplicação e da

percentagem de liga que o compõe.

Tipo de eléctrodo

Corrente

Metal a soldar

Estabilidade

de arco.

Escorvamento

de arco.

Duração do

eléctrodo

Resistência à

temperatura

Tório 0,5%

AZUL

Contínua

Aços ao carbono, inoxidável ,

titânio, ...

** * * **

Tório 1%

AMARELO

Contínua

Aços ao carbono, inoxidável ,

titânio, ...

* ** ** **

Tório 2%

VERMELHO

Contínua

Aços ao carbono, inoxidável ,

titânio, ...

* *** ** **

Cério 2%

CINZENTO

Contínua

Aços ao carbono, inoxidável ,

titânio, ...

** * ** **

Lantânio 1%

PRETO

Contínua

Aços ao carbono, inoxidável ,

titânio, ...

** *** *** ***

Lantânio

1,5%

OURO

Contínua

Aços ao carbono, inoxidável ,

titânio, ...

** *** *** ***

Na tabela inferior identificam-se os tipos de correntes de emprego para cada um dos diâmetros de

eléctrodo e a densidade de corrente recomendadas segundo o material que se deve soldar.

Ø ELÉCTRODO

Intensidades

Min-Max

MATERIAL

Intensidade /

Espessura

1,6 mm

60 a 150A

AÇOS AO CARBONO

30 A/mm

2,0 mm

100 a 200A

AÇOS INOXIDÁVEIS

30-33 A/mm

2,4 mm

170 a 250A

COBRE

70 A/mm

3,2 mm

225 a 330A

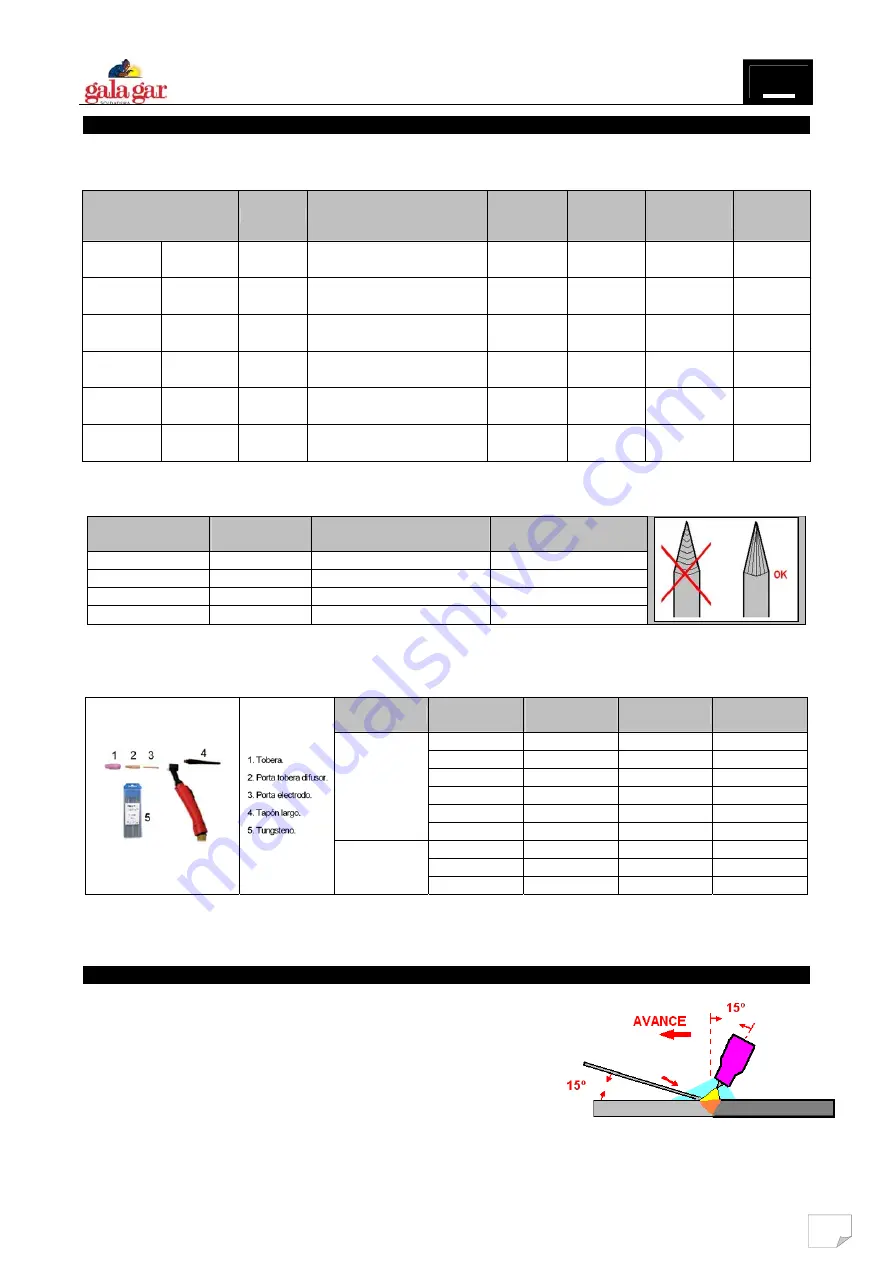

A forma da extremidade do eléctrodo afectará directamente a estabilidade do arco eléctrico. O afiamento

debe ser entre 1,5 e 2 vezes o diâmetro do eléctrodo. Com a longitude de 2 vezes o diâmetro do mesmo e o

afiamento debe ser de maneira longitudinal para facilitar a transmissão da corrente.

Material

Espessura

Ø

Tungsténio

Amperes

Nº Boquilha

1,0 1,0

20

-50 4

1,5

1,0 / 1,6

40 - 80

5

2,0

1,6

50 - 90

5

3,0

1,6 / 2,4

70 - 120

6

4,0

2,4

100 - 160

7

Aço ao

carbono e

aço

inoxidável

6,0

3,2

120 - 200

7

1,0

1,0

60 - 80

4

1,5

1,6

100 - 150

5

Cobre e ligas

de cobre

3,0

2,4

160 - 240

6

Como norma geral utilizaremos Árgon como gás de protecção porque a sua baixa energia de ionização

que origina escorvamentos fáceis, arcos muito estáveis e pouco energéticos que o convertem em idóneo para

pequenas espessuras.

3.4.2. EXECUÇÃO DE SOLDADURA.

O material de aportação deverá ser da mesma natureza do que o

metal de base, verificar que se encontre isento de humidade e

seleccionar o diâmetro apropriado em função da espessura que se

deve soldar. Durante a soldadura devemos manter a extremidade da

varinha dentro do campo de actuação do gás de protecção, para

evitarmos a sua contaminação.

Em espessuras inferiores aos 3 mm e com a preparação dos bordes

adequada não sempre é necessário o metal de aportação.