A

A

A

A

A

2

1

A

2

3

A

B

2

3

1

A

2

3

1

A

A

A

A

A

B

NO

NO

YES

A

B

A

A

Series MD

Air Treatment

Use and maintenance instructions

Made in Italy

93-7537-

5103

rev.A

This product is in compliance with the requirements stated in the following standards

and/or technical specifications:

- EN ISO 4414:2010 Pneumatic fluid power - General rules and safety requirements

for systems and their components

• Use the product complying the technical specification contained in the section “General

characteristics” and in Camozzi product catalogue.

• Unless special applications are allowed, do not use the product in environment where the

product might be in direct contact with corrosive gases, chemicals, salted water, steam or water.

• Avoid, where possible, the installation devices:

- in closed and narrow spaces;

- where there is direct exposure to sunlight (provide shielding where necessary);

- in proximity of any heat sources or in areas subject to sudden change in temperature.

6 Use limitation

• Before performing any maintenance on module/modules is to disconnect the compressed air

source allow the release of any residual pressure inside them.

• For some type of modules, where is not described “using instruction” in this document (Cap. 4),

revisions or maintenance are possible only at a service center Camozzi spa.

7 Maintenance

At the end of the cycle of the product, it is recommended to separate the materials in order to

recycle them. Dispose of the product and the packaging material according to current environmental

standards of your country.

8 Ecologic information

The EC Compliance Declarations can be downloaded from

www.camozzi.it

1 General safety instructions

The correct assembly and start-up of any pneumatic appliances within a system is the responsibility

of the system designer or the person whom establishes the technical specifications.

As the products, described in this manual, can be used in different operating conditions, their

correct use inside a specific pneumatic system has to be based on their technical characteristics to

meet your specific requirements, after having been submitted for analysis and/or tests.

The performance and safety of the system is the responsibility of the designer who establishes the

function of the components within the system.

The air treatment unit (or single module) must only be used for servicing compressed air systems

in the industrial sector. The product is intended to be used to a standard and you must comply

with these instructions, all accompanying documents and with the relevant national accident

prevention regulations of the site.

The assembly, use and maintenance of pneumatic systems must only be carried out by qualified

personnel or by an instructed person under the direction and supervision of qualified personnel.

Do not interfere with the machine or appliance without having checked whether the working

conditions are safe.

Before the installation, maintenance or modification, make sure that any safety features are activated,

then interrupt the power supply (if necessary) and the system pressure supply.

Make sure all of the residual compressed air in the system and any stored energy (liquid pressure,

spring, condenser, gravity) is removed.

After installation, maintenance or conversion, the pressure and power supplies (if required) must

be reconnected to the product.

The product should then be tested for leaks and correct functionality. If the product leaks or

malfunctions, do not operate the product. This air treatment unit (or single module) has been developed

and tested exclusively to be used with clean and dry compressed air, free of chemical additives.

Operation with other substances or additives besides the specified ones is not recommended and

needs to be authorized by Camozzi.

The air treatment unit (or single module) must not be operated in aggressive ambient air (presence

of solvent vapors, etc.). Furthermore it must be checked daily for tears, cracks, deformations, or

other damage. If the unit shows any of the faults described, do not operate the system or if it is

in use, immediately interrupt its operation and exchange the damaged component. Remove any

accumulation of dirt close to the observation windows of the reservoirs where necessary to enable

a visual control of the correct function of the product. If it proves difficult to remove the dirt, replace

the part. When interrupting the supply, a residual pressure may remain on the secondary side of

the regulators (or filter-regulators) that may allow the appliance to continue to operate.

The designer therefore has to add an exhaust component to remove this pressure.

The product can only be put back into operation if it complies with the indicated specifications.

If for any reason these specifications are not respected, the product can only operate after authorization

has been given by Camozzi.

The instructions contained in this manual must be followed together with the instructions and

other information, related to the here described product, available in:

- Website http://www.camozzi.com - Camozzi general catalogue - Camozzi technical support.

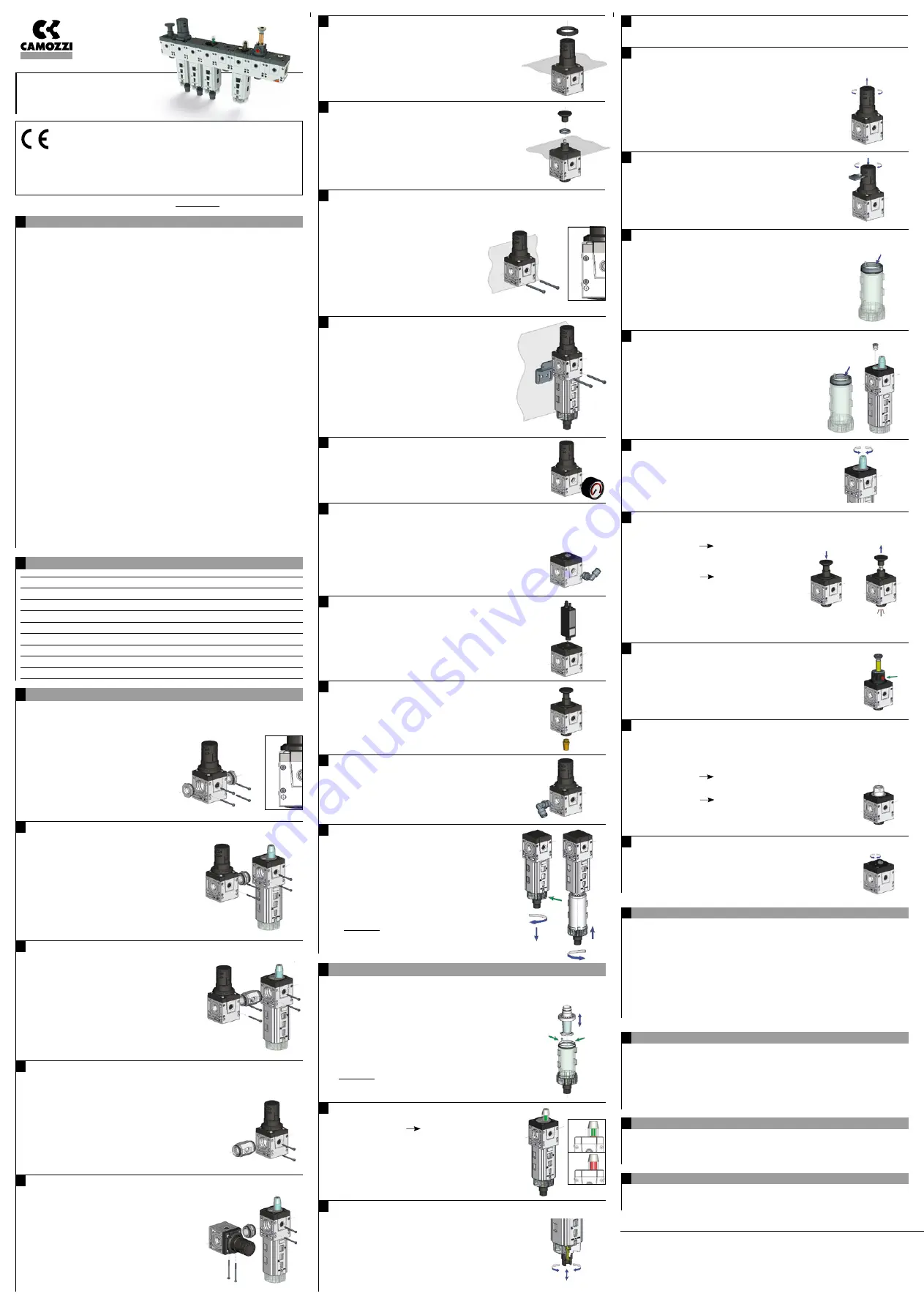

3.6

Panel mounting with nut (FR, R, M)

- Place the nut (

A

) on the thread below the setting

knob of module (FR, R, M) and tighten.

3.10

Assembly pressure gauge

- Insert and screw pressure gauge in the threads

holes G1/8 present on front/back side of modules

(secondary outputs).

Tightening torque (

B

): 2,5 Nm Max

3.11

Assembly fittings on secondary outputs (front/back side)

- Insert and screw fittings in the threads holes G1/8

present on front/back side of modules (secondary outputs).

Note

: from secondary output sit is possible carry

out air with function of the module applied

(except for filters FC e FCA in which the air

from secondary outputs is not filtrated).

Tightening torque (

B

): 2,5 Nm Max

3.12

Assembly pressure switch / fittings on secondary outputs (up side)

- Insert and screw pressure switch / fittings

in the threads holes G1/8 present on up side

of modules (secondary outputs).

Tightening torque (

B

): 2,5 Nm Max

3.13

Assembly silencers / fittings on secondary outputs (down side)

- Insert and screw pressure switch / fittings

in the threads holes G1/8 present on down side

of modules (V01, V16, V36, B) (secondary outputs).

Tightening torque (

B

): 10 Nm Max

3.14

Assembly fitting on threads connections IN / OUT

We suggest to assembly fittings on the thread

connections IN / OUT before fixing module

or assembled modules on the panel or wall.

Tightening torque: 20 Nm Max

3.15

Turn 180° the bowl

- Push to open and hold in the unlocking clip (

A

),

rotate the bowl clockwise until it stops and move

it down from the body of module.

- Rotate the bowl 180°.

- Insert the bowl again in the body and rotate

it anti-clockwise until it stops; it is not necessary

push the clip to close.

Note

: this instruction can do for all modules with bowl,

so filters (F, FC, FCA), filter-regulator (FR) e lubricator (L).

> ATTENTION! In the filter-regulator (FR),

we recommend always to reset to zero the pressure setting

(anti-clockwise of knob to zero) before remove the bowl.

• During the product’s unpacking be careful not to damage it.

• Check that no damages, due to transportation or storage, are present.

• Before start-up, check the correct installation of all components. A non correct installation can

damage the air treatment unit and be the cause of serious injury.

• The components must be fixed properly, using, where available, the applicable Camozzi brackets

so that the device remains fixed even when the regulator operates at high frequency or in the

presence of strong vibrations.

• If the system is not equipped with soft start valves, sudden pressures could exist at the moment

of start-up, that could be the cause of cylinder movements. Make sure that these cylinders

are in their end position or that they do not cause any danger.

• In the presence of strong vibrations provide special devices / systems that can reduce the effect

on the component.

• When the component has been installed ensure that all pipes are properly connected.

5 Start - up

2 General characteristics and use conditions

Construction

modular, compact

Max inlet pressure

16 bar (V16: 10bar)

Fluid

air, inert gas

Ambient temperature

0 ÷ 50 °C

Mounting

in line, panel mounting

Port size IN (1) /OUT (2)

G1/8, G1/4, G3/8, Ø6, Ø8, Ø10

Lateral port

G 1/8

Range of regulated pressure (R, M and FR)

0÷2, 0÷4, 0,5÷7, 0,5÷10 bar

Range of filtration (F, FC, FCA)

25µm, 5µm, 1µm, 0,01µm, CA

3 Assembly instructions

3.1

Assembly of external connections

(G1/8, G1/4, G3/8, Ø6, Ø8, Ø10 etc.)

- Insert the connection (

A

) in the seat

of the module (side with O-ring).

- Insert and tighten the two screws (

B

)

Repeat on the opposite side of the module

or the terminal module assembly.

Tightening torque (

B

): 1 Nm Max

A

B

B

YES

YES

NO

3.2

Assembly of connection nipple between modules

- Insert the connection nipple (

A

)

in the seats of the module to assembly.

- Insert and tighten the two screws (

B

)

in the first module the two screws (

B

)

in the next module.

Repeat the operation to assembly more modules.

Tightening torque (

B

): 1 Nm Max

B

B

A

3.9

Mounting module to wall with bracket

- Fix the bracket (

B

) to the wall.

- Insert the screws M4x50 (

A

) of the kit (MD1-P)

in the seats present in the module and tighten

into holes M4 of the bracket.

We suggest use of brackets In the wall mounting

of modules as filters, filter-regulator, lubricator

(F, FC, FCA, FR, L), to facilitate the operations

of assembly and disassembly of the bowl.

Tightening torque (

B

): 2 Nm Max

4.6

Locking the pressure regulator valve (FR, R, M)

To prevent unauthorized changes in pressure setting

(see cap. 4.5), the knob of the pressure regulator valve

can be secured with one or more locks:

- Lift and rotate the knob clockwise or anti-clockwise

and set the pressure.

- Press the knob downwards.

- Hook the lock in one or more of the seat present on the knob.

4.7

Filling the oil reservoir of the lubricator with interruption of the air in line

- Interrupt the air in the line.

- Push to open and hold in the unlocking clip

(see cap. 3.15

Turn 180° the bowl

),

rotate the bowl clockwise until it stops

and move it down from the body of module.

- Fill with oil the bowl until “MAX OIL” sign.

- Insert the bowl again in the body and rotate

it anti-clockwise until it stops;

it is not necessary push the clip to close.

- Let air flow into the line.

4.8

Filling the oil reservoir of the lubricator without interruption of the air in line

- Depressurize the bowl by unscrewing the plug (

A

).

- Push to open and hold in the unlocking clip

(see cap. 3.15

Turn 180° the bowl

),

rotate the bowl clockwise until it stops

and move it down from the body of module.

- Fill with oil the bowl until “MAX OIL” sign.

- Insert the bowl again in the body and rotate

it anti-clockwise until it stops; it is not necessary

push the clip to close.

- Pressurize the bowl by screwing the plug (

A

).

4.9

Setting the oil amount

- The percentage of oil can be varied by using

the adjustment screw (

A

).

4.10

Manual isolation 3/2 way valve

- The manual isolation valve, Series MD,

are used to pressurize or depressurize a system line.

To open the valve 1

2:

- Press down the active element (

A

);

with the opening of the air connects the IN (

1

)

with the OUT (

2

).

To close the valve 2

3:

- Pull up the active element (

A

);

with the closing of the air in IN,

there is the simultaneous output

of the air from OUT (

2

) to exhaust (

3

).

When the valve is in a closed position, it is possible

to insert a lock in a seat to prevent it being accidentally opened.

3.8

Mounting module to wall with screws

- Insert screws M4 (

A

) in the seats present

in the module and tighten into holes M4 previously

made in the wall.

As screws M4 use kit MD1-D, screws M4x50

o longer. In the wall mounting of modules

as filters, filter-regulator, lubricator

(F, FC, FCA, FR, L), to facilitate the operations

of assembly and disassembly of the bowl,

we recommend the use of bracket (MD1-P)

which space the module, and so bowl,

from the wall itsel.

Tightening torque (

B

): 2 Nm Max

4.5

Pressure setting (FR, R, M)

The pressure regulator valve of the Series MD

are used to regulate the air pressure to the desired value,

but obviously not higher than network pressure.

- Lift and rotate the knob (

A

) clockwise

or anti-clockwise and set the pressure.

In any case the right calibration of the pressure

must be set upwards and then lock the rotation.

The air flow is from IN (

1

) to OUT (

2

) as indicated

on the modules (FR, R); in manifold regulator (M)

the OUT are in front/back side.

3.7

Panel mounting with nut (V01)

- Unscrew and remove the active element (

A

).

- Place the nut (

B

) on the thread of the cup

of module V01 and tighten.

- Replace, screwing, the active element (

A

)

previously removed.

Note

: use nut M16x1

4.4

Semi-automatic depressure condensate drain SMD (F, FC, FR)

- To drain the condensate automatically when needed, with or without pressure.

3.3

Assembly of connection nipple with thread derivations between modules

- Insert the connection nipple with thread derivations (

A

)

in the seats of the module to assembly.

- Insert and tighten the two screws (

B

) in the first

module the two screws (

B

) in the next module.

Note

: during the assembling, it is possible

to orient the connection nipple with thread

derivations with steps of 45° rotation.

Tightening torque (

B

): 1 Nm Max

3.4

Assembly of connection nipple with thread derivations as external position

- Insert the connection nipple with thread derivations (

A

)

in the seat of the, maintaining the female thread

present in the nipple external to the module.

- Insert and tighten the two screws (

B

).

Note

: during the assembling, it is possible to orient

the connection nipple with thread derivations with steps

of 45° rotation. The connection nipple with thread

derivations can assembly as first element but also

as last element.

Tightening torque (

B

): 1 Nm Max

B

B

B

B

A

B

B

A

Camozzi spa

Società Unipersonale

Via Eritrea, 20/I

25126 Brescia - Italy

Tel. +39 030 37921

Fax +39 030 2400430

www.camozzi.com

Technical assistance

Products inquiries and

requests for support

Tel. +39 030 3792790

Product Certification

Information concerning

product certifications, EC standards,

conformity declarations and instruction

4 Using instructions

4.1

Inserting / changing the filter element (F, FC, FCA)

- Push to open and hold in the unlocking clip

(see cap. 3.15

Turn 180° the bowl

),

rotate the bowl clockwise until it stops and move

it down from the body of module.

- Remove the filter element working on the teeth of the bowl (

A

).

- Insert again new filter element in the bowl until the teeth (

A

)

fix the element.

- Insert the bowl again in the body and rotate it anti-clockwise

until it stops; it is not necessary push the clip to close.

> ATTENTION! In the filter-regulator (FR), we recommend

always to reset to zero the pressure setting

(anti-clockwise of knob to zero) before remove the bowl.

4.2

Visual check of the life of filter element (F, FC, FCA)

- Visual check is GREEN = filter element work correctly.

- Visual check is GREEN

RED = filter element

begins to get clogged, it should replace it.

- Visual check is RED = filter element is completely

clogged, it necessary replace it.

4.11

Electro-pneumatic isolation 3/2 way valve

The electro-pneumatic isolation valve, Series MD,

are used to pressurize or depressurize a system line.

The electro-pneumatic isolation valve is activated

by using a solenoid valve (

A

) that works only

when the electric solenoid coil is operated.

This type of isolation valve is, also, equipped

with a manual override (

B

).

4.12

Pneumatic isolation 3/2 way valve

The pneumatic isolation valve, Series MD,

are used to pressurize or depressurize a system line.

The pneumatic isolation valve is activated using

the upper base (

A

) on which must be connected, via thread,

another external valve that provides the control signal.

To open the valve 1

2:

- Provide pneumatic signal from an external valve; with the opening

of the air connects the IN (

1

) with the OUT (

2

).

To close the valve 2

3:

- Remove pneumatic signal from an external valve;

with the closing of the air in IN, there is the simultaneous

output of the air from OUT (

2

) to exhaust (

3

).

4.13

Setting the fill time of the soft start valve

The soft start valve regulates the gradual inlet

of the air in the line of pneumatic system during

its start phase.The pressurization time is regulated

by using the adjustment screw (

A

).

4.3

Semi-automatic / manual condensate drain (F, FC, FR)

- In the manual position, to drain the condensate, you have

to rotate the nose nut (

A

) clockwise and pus hit upwards.

- Once the liquid has been ejected, release the nose nut (

A

)

and rotate it anti-clockwise.

- In semi-automatic position, to drain the condensate each time

there is no pressure; it is also possible to drain the condensate

when pressure is on the unit by pushing the nose nut (

A

) upwards.

- To change from the semi-automatic to manual position,

rotate the nose nut (

A

) clockwise, vice versa rotate the nose

nut (

A

) anti-clockwise.

3.5

Module orientation respect to the direction of the air line

During the assembling of the connection nipple

between modules, it is possible to orient the module

with steps of 90° rotation.

Module orientations are permitted for all modules

except filters (F, FC, FCA) and lubricator (L) that

have to maintain vertical orientation of the bowl (down).

A

A

B

OK

NO

A