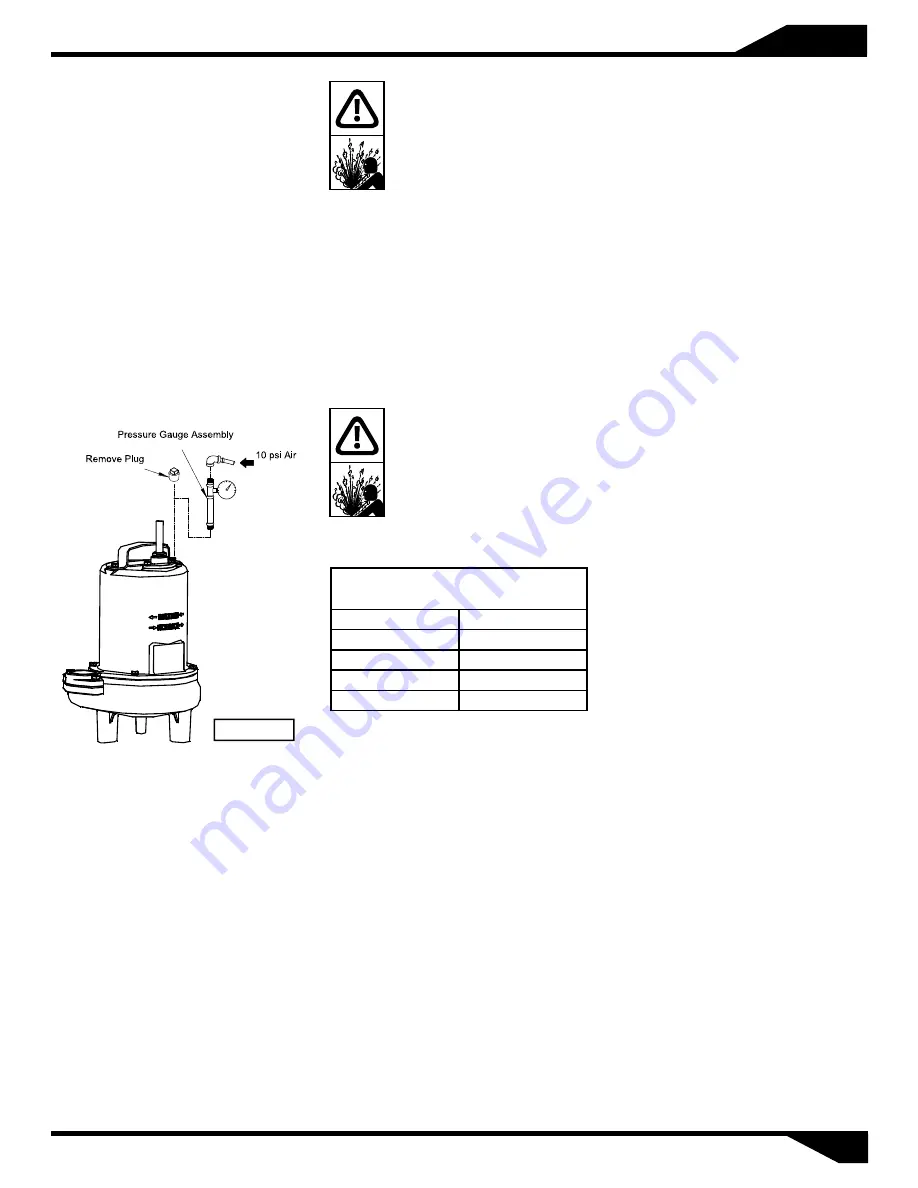

Pressure Test (If oil has been

drained)

- Remove pipe plug (34)

from housing (3). Apply pipe sealant

to pressure gauge assembly and

tighten into hole. Pressurize motor

housing to 10 PSI. Use soap solution

around the sealed areas and inspect

joints for "air bubbles".

If, after five minutes, the pressure is

still holding constant, and no

"bubbles" are observed, slowly bleed

the pressure and remove the gauge

assembly. Replace oil. Leek must be

located and repaired if pressure does

not hold.

Pressure Test (If oil has NOT been

drained)

- Oil should be at normal

level. Remove pipe plug (34) from

housing (3). Apply pipe sealant to

pressure gauge assembly and tighten

into hole. Pressurize motor housing

to 10 PSI. Use soap solution around

the sealed areas above the oil level

and inspect joints for "air bubbles".

For sealed areas below oil level, leeks

will seep oil. If, after five minutes, the

pressure is still holding constant, and

no "bubbles", oil seepage is

observed, slowly bleed the pressure

and remove the gauge assembly.

Replace oil. Leek must be located and

repaired if pressure does not hold.

Oil Replacement

- Set unit upright

and refill with new cooling oil as per

table below. Fill to just above motor,

but below capacitor as an air space

must remain in the top of the

housing to compensate for oil

expansion. Apply pipe thread

compound to threads of pipe plug

(34) then assemble to housing (3).

Cooling Oil

Recommended Supplier/Grade

BP

Enerpar SE100

Conoco

Pale Parafin 22

Mobile

D.T.E. Oil Light

Shell Canada

Transformer-10

Texaco

Diala-Oil-AX

Disassembly

Impeller and Volute:

1. Disconnect power.

Motor and Capacitor:

6. Position unit upright using blocks

or 4" piece of pvc pipe, to avoid

resting unit on shaft.

05

Service

Pressure builds up extremely

fast, increase pressure by

"TAPPING" air nozzle. Too

much pressure will damage

seal.

DO NOT exceed 10 PSI.

DO

NOT

overfill

oil.

Overfilling of housing with oil

can create excessive and

dangerous hydraulic pressure

which can destroy the pump

and create a hazard.

Overfilling oil voids warranty.

5. Remove v-gasket (23) and replace if

damaged.

2. Remove capscrews and washers

(13), vertically lift motor housing and

seal plate assembly from volute (18).

Clean out volute if necessary.

3. Inspect gasket (14) and replace if

cut or damaged.

4. Clean and examine impeller (16),

for cracks or breakage and replace if

required. To remove impeller (16),

remove impeller nut (17) with a

wheel

puller,

pull

impeller

straight of shaft and remove key.

7. Remove wire nut, friction rings and

grommet from motor housing (3).

Pull cord through and disconnect the

wires from the terminals.

8. Disconnect all wires noting where

each is connected. There is a number

next to each pin for reference on the

bottom of the block.

12. On Single Phase units only. Check

motor capacitor (4) with an Ohm

meter by first grounding the

capacitor by placing a screwdriver

across both terminals and then

removing screwdriver. Connect Ohm

meter (set on high scale) to

terminals. If needle moves to infinity

(∞) then drifts back, the capacitor is

good. If needle does not move or

moves to infinity (∞) and does not

drift back, replace capacitor (4).

13. Inspect motor winding for shorts

and check resistance values. Check

rotor for wear. If rotor or the stator

windings are defective, the complete

motor must be replaced.

9. Remove screws (12) and lift motor

housing (3) from seal plate (15).

10. Remove o-ring (2), replace if

damaged.

11. Remove motor bolts, lift motor

stator assembly from seal plate (15).

Figure 2

barmesapumps.com

Summary of Contents for 2BSE102SS

Page 12: ......