16

3.1.4) Séquence d’opération du SCS

Note :

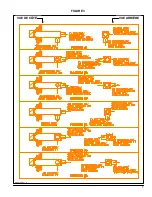

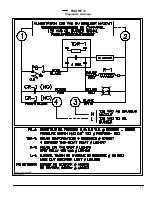

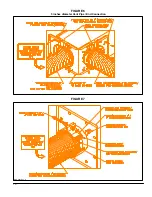

Référer au diagramme électrique (figure 13)

Lorsque le thermostat fait une demande de chauffage,

Une tension 120 Volt est alors appliquée sur les

borniers #1 et #2 de la boite de contrôle du système

SCS. Le contact CR-1 normalement fermé (NC) du

relais est fermé, le contact du relais temporisateur

TDR-1 est ouvert et aucun courant ne va à la bobine

R-1 du relais ou à la lumière L-1. Les borniers #3 et #4

sont alimentés et le brûleur se met en opération. Le

brûleur se met en fonction, sans allumage, pour une

période variant entre 10 et 30 secondes (pré-purge).

3.1.5) Effet sur l’interrupteur de pression

Au départ du brûleur, une pression est créée dans le

tube identifié " pression " et une dépression est créée

dans le tube identifié « vacuum ». Il est important de

noter que les pressions agissent dans le même sens

sur le diaphragme de l’interrupteur de pression et donc

s’additionnent.

En moins de 4 secondes, la

pression totale (addition de la pression et du

vacuum) doit se stabiliser entre 0.20

"

et 0.70" W.C.

Le contact normalement ouvert de l’interrupteur de

pression PS-1 est ajusté pour se fermer à une

pression totale de 0.8" et plus.

Donc, le contact PS-1

est ouvert en fonctionnement normal.

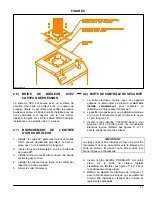

Pour vérifier

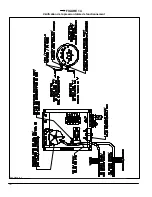

la pression totale, le vacuum et la pression, référer à

la figure 12.

3.1.6) Fonctionnement anormal (mode

sécurité, Lumière L-1 allumé)

Si l’interrupteur PS-1 se ferme et que le contact TDR-

1 est fermé (après 4 secondes) la bobine R-1 est

alimentée. Le contact CR-1 normalement fermé (NC)

s’ouvre coupant l’alimentation électrique au brûleur.

Dans ce cas, la lumière L-1 reste allumée pour

indiquer que le système est en mode sécurité.

Pour

redémarrer le système, couper l’alimentation

électrique à l’appareil et la réactiver.

3.1.7) Guide de vérification

Si le brûleur arrête après 4 secondes et que la lumière

de la boîte de contrôle du SCS est allumé, faire les

vérifications suivantes :

•

Vérifier si la boite électrique est installée en

position verticale (référer au instruction pour le

positionnement suggéré);

•

Vérifier que l’interrupteur de pression fonctionnent

adéquatement en vérifiant la pression, le

« vacuum » et la pression totale. Référer à la

figure 12 pour faire le test (mettre un cavalier entre

les borniers #1 et #4). S’assurer que le couvert du

brûleur est bien en place pendant cette opération :

- La pression totale ne doit pas dépasser 0.8’’ W.C.

Si c’est le cas, vérifier la pression et le

« vacuum » pour localiser le problème;

- Si la pression est à une valeur plus grande que

0.8 ‘’ W.C., il y une obstruction au niveau de

l’évacuation;

- Si le « vacuum » est à une valeur plus grande

que 0.8’’ W.C., il y a une obstruction au niveau

de l’entrée d’air.

Summary of Contents for SCS-5-08-3

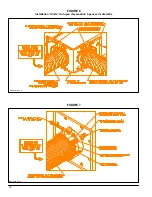

Page 5: ...6 FIGURE 1 FIGURE 2 DNS 0701 Rév B DNS 0501 Rév D ...

Page 6: ...7 VUE DE CÔTÉ FIGURE 3 DNS 0866 Rév A VUE ARRIÈRE ...

Page 12: ...13 FIGURE 11 POSITIONNEMENT DES TUBES CHAUDIÈRE AVEC SERPENTIN À GAUCHE DNS 0689 Rév C ...

Page 13: ...14 FIGURE 12 POSITIONNEMENT DES TUBES CHAUDIÈRE AVEC SERPENTIN À DROITE DNS 0690 Rév C ...

Page 16: ...17 FIGURE 13 Diagramme électrique DNS 0463 Rév C ...

Page 17: ...18 FIGURE 14 Vérification de la pression totale de fonctionnement DNS 0499 Rév C ...

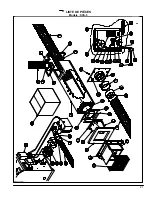

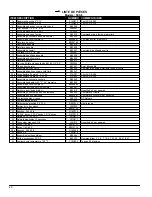

Page 20: ...21 LISTE DE PIÈCES Modèle SCS 5 DNS 0475 Rév I ...

Page 26: ...6 FIGURE 1 FIGURE 2 DNS 0701 Rev B DNS 0501 Rev D ...

Page 27: ...7 FIGURE 3 SIDE VIEW REAR VIEW DNS 0866 Rev A ...

Page 30: ...10 FIGURE 6 5 inches diameter Vent Pipe End Connection FIGURE 7 DNS 0481 Rev B DNS 0867 Rev A ...

Page 33: ...13 FIGURE 11 TUBES POSITION BOILER WITH TANKLESS COIL AT LEFT DNS 0689 Rev C ...

Page 34: ...14 FIGURE 12 TUBES POSITION BOILER WITH TANKLESS COIL AT RIGHT DNS 0690 Rev C ...

Page 37: ...17 FIGURE 13 Electric wiring diagram DNS 0643 Rev C ...

Page 38: ...18 FIGURE 14 Verification of the total operating pressure DNS 0499 Rév C ...