26

26

7.6

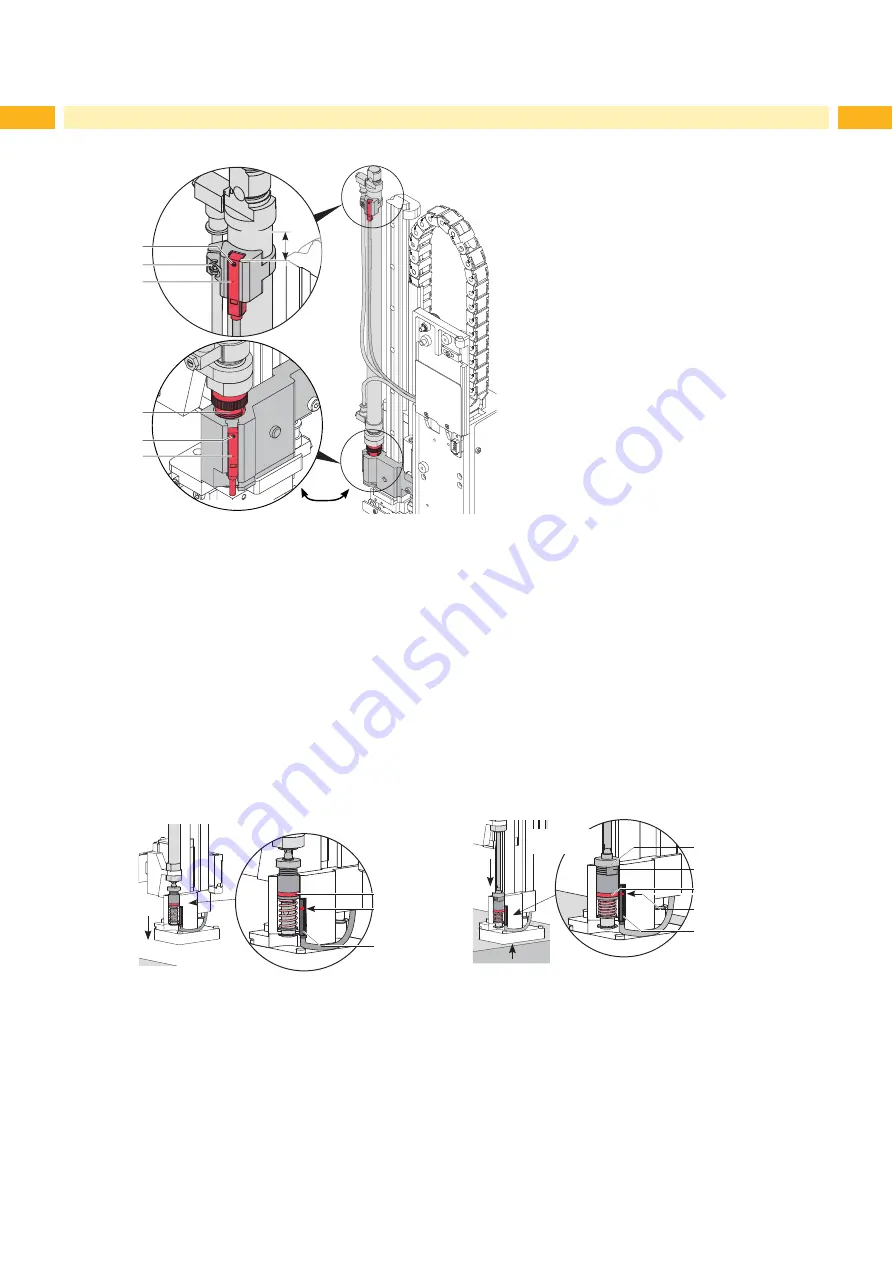

Sensors on Cylinder Z

28

29

7.6

Einstellung der Sensoren am Zylinder Z

6

4

5

3

2

1

10 mm

Bild 31

Sensoren am Zylinder Z

Sensor obere Endlage 1

1. Schraube (1) am Sensor "obere Endlage" (3) lockern und Sensor so verschieben, dass die Oberkante des

Sensors bündig mit der Sensorhalterung abschließt.

2. Schläuche aus den Druckluftanschlüssen des Zylinders Z ziehen und Drucker einschalten, bei hergestellter

Verbindung zum Applikator.

3. Stempel manuell in Richtung Zylinder bis zum Anschlag drücken.

4. Schraube (2) an der Sensorhalterung lockern.

5. Sensor so verschieben, dass bei maximal eingefahrenen Zylinder der Sensor sicher auslöst und die LED am

Sensor leuchtet. Dies wird mit einem Abstand von 10 mm zwischen Oberkante Sensor und der Unterkante des

Anschlussringes am Zylinder (Bild) erreicht.

6. Schraube (2) anziehen.

Aufschlagsensor 2

Die Position des Aufschlagsensors (6) ist abhängig von dem Gewicht des Stempels und der Einbaulage. Nach diesen

Parametern wird die Spannung der Feder im Adapterbolzen kpl. eingestellt um ein unbeabsichtiges Auslösen des

Aufschlagsensors (6) zu vermeiden. Der auslösende Magnet ist im Adapterbolzen kpl. integriert und ändert bei einer

Änderung der Federspannung die Position.

Magnet

Auslösepunkt

im Sensor

Sensor

Stempel frei

Stempel auf

Produkt

Magnet

Auslösepunkt

im Sensor

Sensor

Bild 32

Prinzip des Aufschlagsensors

1. Drucker und Applikator in die endgültige Einbaulage bringen.

2. Federspannung am Adapterbolzen kpl. (4) und somit die Gegenkraft zum Zylinder Z durch Drehen so einstellen,

dass der Adapterbolzen nicht in die Stempelbaugruppe gedrückt wird ohne auf das zu applizierende Produkt zu

treffen oder im Blasmodus auf den Anschlag.

Im Blasmodus drückt der Zylinder weiter, wenn die Stempelbaugruppe vom Anschlag abgebremst wird. Der

Adapterbolzen wird dann in die Stempelbaugruppe gedrückt und der Aufschlagsensor ausgelöst.

3. Schraube (5) lockern und Sensor so verschieben, dass der Sensor (6) sicher auslöst und die LED erlischt wenn

der Adapterbolzen in die Stempelbaugruppe gedrückt wird.

4. Schraube (5) anziehen.

Fig. 23

Sensors on cylinder Z

Sensor Start Position 1

1. Loosen screw (1) of sensor "Start Position" (3) and move the sensor so that the top edge of the sensor sits

comfortably in the sensor holder.

2. Remove the compressed air tubes of the cylinder Z and power up the printer with connection to the applicator.

3. Move the pad toward the stopper manually.

4. Loosen screw (2) of the sensor holder.

5. Position the sensor so that it triggers securely with lit up LED at complete contraction of cylinder Z. This is

achieved with the top edge of the sensor being about 10 mm from the top edge of the connection ring. (Fig. 23)

6. Tighten screw (2).

Labelling Sensor 2

The position of the labelling sensor (6) is dependant on the pad assembly's weight and the mounting position. The

spring tension on the adapter bolt is dependant on these parameters and must be adjusted so that the sensor does

not trigger unintentionally. The triggering magnet is integrated in the adapter bolt and changes position with the

tension spring.

Magnet

Detection point

in sensor

Sensor

Pad free

Pad on

product

Magnet

Detection point

in sensor

Sensor

Setting nut, black with

cut-out 13mm

Knurled nut

Fig. 24

Labelling sensor principle

1.

Getting the printer and applicator into the final orientation.

2. Adjust the spring tension on the adapter bolt (4) via the black setting nut so that:

•

The adapter bolt is not pushed into the stamp assembly group during motion.

•

The sensor triggers when the pad has reached the labeling position.

3.

Turn the setting nut with an open spanner 13 mm and fix the knurled nut by holding it.

•

Turning the setting nut clockwise will increase the spring tension.

•

Turning the setting nut counterclockwise will decrease the spring tension.

4. Loosen screw (5) and move the sensor (6) so that the LED

lights up when the adapter bold is pushed into the pad

assembly.

5. Tighten screw (5).

Summary of Contents for 4114 Series

Page 1: ...Made in Germany 4114 4116 Stroke Applicator Service Manual ...

Page 40: ...40 40 11 Drawings 11 2 Pneumatic Drawing Type 4114 Fig 41 Pneumatic drawing type 4114 ...

Page 41: ...41 11 Drawings 11 3 Pneumatic Drawing Type 4116 Fig 42 Pneumatic drawing type 4116 ...

Page 42: ...42 42 11 Drawings 11 4 Label Position Type 4114L 4116L Fig 43 Label position 4414L 4116L ...

Page 43: ...43 11 Drawings 11 5 Label Position Type 4114R 4116R Fig 44 Label position 4114R 4116R ...