www.Fisher.com

Fisher

™

546NS Electro-Pneumatic Transducer

Contents

Introduction

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Scope of Manual

. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Description

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Specifications

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

564NS Qualification

. . . . . . . . . . . . . . . . . . . . . .

Educational Services

. . . . . . . . . . . . . . . . . . . . . . . . .

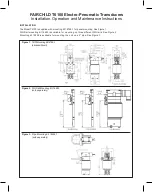

Installation

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Hazardous Area Classifications

. . . . . . . . . . . . . . . . .

Mounting

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Pressure Connections

. . . . . . . . . . . . . . . . . . . . . . . .

Diagnostic Connections

. . . . . . . . . . . . . . . . . . . . . .

Electrical Connections

. . . . . . . . . . . . . . . . . . . . . . . .

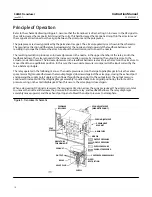

Operating Information

. . . . . . . . . . . . . . . . . . . . . . . . .

Adjustments

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Calibration

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Equipment Required

. . . . . . . . . . . . . . . . . . . . .

Calibration Procedure

. . . . . . . . . . . . . . . . . . . .

Recalibration

. . . . . . . . . . . . . . . . . . . . . . . . . . .

Changing Output Pressure Range

. . . . . . . . . . . . .

Reversing the Action

. . . . . . . . . . . . . . . . . . . . . . . .

Split Range Operation

. . . . . . . . . . . . . . . . . . . . . . .

Principle of Operation

. . . . . . . . . . . . . . . . . . . . . . . .

Maintenance

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Relay Removal and Replacement

. . . . . . . . . . . . . .

Replacing the Feedback Bellows Assembly

. . . . . .

Troubleshooting

. . . . . . . . . . . . . . . . . . . . . . . . . . . .

Electrical

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Pneumatic

. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Alignment

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Span Adjustment

. . . . . . . . . . . . . . . . . . . . . . .

Torque Motor Frame

. . . . . . . . . . . . . . . . . . . .

Armature Travel Stop

. . . . . . . . . . . . . . . . . . . .

Coil

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

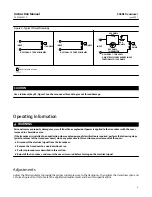

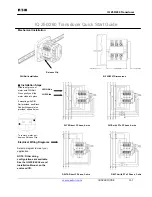

Figure 1. Fisher 546NS Electro‐Pneumatic Transducer

Mounted on a 657 Pneumatic Diaphragm Actuator

W2115

546NS

FILTER

REGULATOR

Parts Ordering

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Repair Kits

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Parts List

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Transducer

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Torque Motor

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Relay

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Mounting Parts

. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Diagnostic Connections

. . . . . . . . . . . . . . . . . . . . .

Introduction

Scope of Manual

This instruction manual provides installation, operation, maintenance, and parts ordering information for the Fisher

546NS transducer and the 82 relay. Refer to separate manuals for instructions covering equipment used with the

transducer.

Instruction Manual

D103425X012

546NS Transducer

June 2021